环氧树脂干式变压器真空浇注

环氧树脂是泛指分子中含有2个或2个以上环环氧基团的有机高分子化合物。除个别外,它们的相对分子质量都不高。

环氧树脂的特点有:①形式多样。②固化方便。⑧粘附力强。④收缩性低。⑤固化后,具有优良的力学性能。⑥固化后,形成一种具有高介电性能,耐表面漏电,耐电弧的优良绝缘材料。⑦化学稳定性。⑧尺小稳定性。⑨耐霉菌等。

近十几年米,我国于式变压器的生产有了较大的发展,产品的性能和外观都有了较大的改进。环氧树脂浇注具有一次性成形的特点,即成形冷却后硬化不可回收利用,成形后的绕组达不到规定的标准或设计要求,就只能作报废处理,无法再次利用。要求预浇注绕组的结构可靠,浇注材料配比合理,工艺先进。

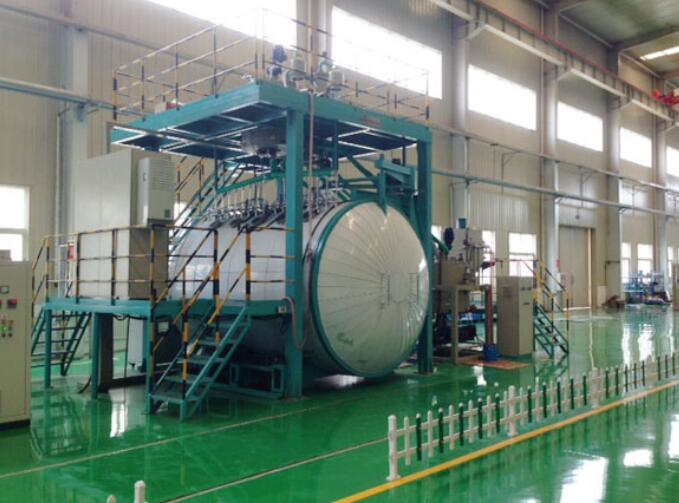

目前,变压器行业人多采用的是进口或者国产的真空浇注设备。由于真空浇注设备的结构不同,在具体的浇注操作过程中也有其独到之处。

1.配料

SIMUWU 上海格航真空科技有限公司浇注材料采用进口的双组分环氧树脂材料,配料过程分为环氧树脂配料和固化剂配料。

环氧树脂配料是将环氧树脂一定量吸入配料罐(低真空、预混料罐)。搅拌加热到50℃ 时,其流动性达到最佳状态,按照-定配比加入填料及颜料,保持真空度20~ 30 mbar,当混和料被搅拌均匀,没有大量泡沫并且温度处于50~ 60℃时,可将料送入环氧树脂罐进行薄膜脱气。

固化剂配料与环氧树脂配料过程基本相同,依据原材料的品牌型号不同,固化剂和填料的比例略有区别,配料结束后将混合料送入固化剂罐进行薄膜脱气。

2.脱气

薄膜脱气是目前浇注工艺中广泛采用的一种脱气方法。脱气的结果将决定浇注时气泡的多少,气泡越少,浇注质量越高。

在环氧树脂罐和固化剂罐中都存在有一个伞状螺旋提升装置。在工作时,该螺旋提升装置将混合料提.升到脱气伞.上,从伞面上向四周流下,此时混合料在伞面.上形成极薄材料层。混合料中的气体在伞面.上会以气泡形式挤到真空罐中,再被真空泵抽出罐外。过程中,必须保持温度60~ 65 ℃范围内,并进行长时间搅拌脱气。

-般情况下,必须至少连续脱气12 h(该时长可根据材料的多少和季节的变化进行相应调整),以尽可能多地脱去材料中的水分和气体。在脱气的过程中,通过观察窗要密切关注脱气罐内扇面上的混合料的粘度及气泡.的情况。

3.浇注前的准备

在浇注前,将绕制好的线圈装入浇注模具后,吊入浇注罐。

模具的一端适当垫高,在模具较低的一端放浇注管口,浇注管口与模具之间垫一层过滤网,用于浇注料的杂质过滤。

浇注管道内不得有消洗剂等液态物质,在放入绕组前应适当加温,自然去除清洗剂、烘干管道,检查好浇注罐内照明,关好罐门。打开浇注罐加热系统,温度设定为80~85℃,对浇注罐内的绕组进行加热,时间8~10h浇注前两小时,打开浇注罐真空泵。

4.终混和浇注过程

根据需要浇注的线圈树脂定额及数量计算出所需混合料的重量,适当放宽余量,按照1: 1的质量比分别向终混罐内打入环氧树脂料和固化剂料(已配好填料的),打开终混罐真空泵进行终混搅拌。

终混时间一般控制在30 min左右,结束后静置10 min开始浇注,浇注过程为手动操作,人工控制流量和流速(速度一般控制在1. 5~ 2 kg/min具体根据模具的大小及结构来调节)。

浇注时间和终混、静置时间必须控制在2 h内完

成,超过时间,混合料的粘度会快速增大,直接影响绕组浇注的质量及设备的安全,浇注过程中要密切跟踪出料口混合料的粘度、气泡和设备各仪表显示的温度。

整个过程尽可能做到低粘度,高真空,慢浇注,而慢浇注.又易导致混合料的粘度增大,这就需要操作人员进行长期的实际观察及经验总结。

浇注完成后,必须迅速将浇注件推入固化炉中进行固化,尽量减少在低温环境中停留的时间,避免由于模具温度下降,影响材料在模具内的流动性。

5.固化和拆模

浇注好的模具必须在固化炉内按照固化温度一时间曲线进行加热固化。过程中,需保证固化炉内温度均匀。固化完成后,需将线圈出炉,以最快的速度拆除外膜、分接板和夹具等(尽量控制在20 min内),重新将线圈吊入炉内,随炉缓慢降温。

6.结束语

全真空浇注的优点是配料的全过程都处于真空状态,可以有效地把环氧树脂混合料中的空气抽出米,减少配料中的气泡。

在掌握浇注工艺的技术上,对不同的产品和原材料进行工艺上的改进,以使得浇注出来的环氧树脂产品,外观美观,性能优越,使干式变压器整体产品性能达到客户的需求。

编辑:Frank Lee

版权:SIMUWU 真空炉

(文章来源于网络,如不允许转载,请联系我司删除。)