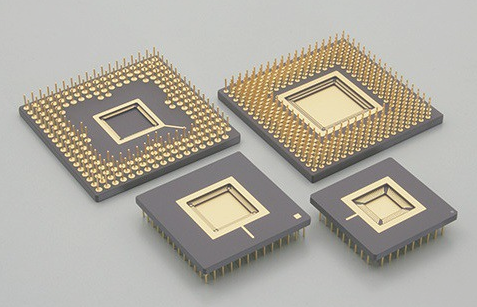

电子器件的真空烧结

在当今电子工业高速发展时代,真空烧结技术也称为低温真空钎焊,是重要的微电子互联技术,现代电子芯片级的封装和组装均大量采用低熔点的金属基合金焊料(也称填料)进行连接,完成器件的封装和板卡的组装。过去在氮气保护正压下封装和组装的老工艺已不能满足现代电子技术的要求。采用老工艺,芯片与基板焊接面钎透率低,内部残余有空隙,降低了散热面积,芯片容易结温而烧坏。真空烧结技术是在真空负压下钎焊封装和组装电子器件,芯片与基板焊接面质量发生了质的变化,不仅钎透率大大提高,焊接面的致密性和焊缝连接强度也得到明显改善。

1真空烧结工艺

1.1真空烧结机理

两种不同的金属在远低于各自的熔点温度下,按一定比例形成共熔合金,这个较低的温度即为它们的低共熔点。真空烧结工艺就是在芯片与载体(基片或管壳)之间放人一合金薄片(通常称焊料或钎料),在一定的真空环境中加热到合金共熔点使其融熔,溶化成液态的合金焊料在真空毛吸作用下浸润整个芯片衬底的焊接层金属和载体焊接面,焊料与焊接层金属和载体焊接面的金属发生物理化学反应,生成一定量的金属间化合物,然后再冷却到共熔点以下,焊料及金属间化合物就将芯片与载体焊接在一起,实现了良好的欧姆接触,从而完成了芯片与电路载体与功能器件的焊接。

功率混合集成电路常用的金合金薄片焊料有金锡合金焊料(熔点约280 C)、金锗合金焊料 (熔点约356C)和金硅合金焊料(熔点约370C)。

1.2真空烧结工艺

真空烧结主要是利用真空烧结炉的真空技术,有效控制炉内环境条件,通过预热、排气、抽真空、加热、降温和充气等过程,设置适宜的温度和保护气体控制曲线,从而实现烧结的全过程。真空烧结炉的性能应满足真空烧结工艺要求,真空烧结工艺关键指标要求如下:

1)最高温度: 450 C;

2)温度均匀性:±3 C (空间区域内) ;

3)升温速度: 15 C/min (平均) ;

4)降温速度: 5 C/min (300C~200C) ;

5)工作真空度: 6×10–3 Pa;

6)抽真空速度: 15 min~ 20 min达到工作真空度;

7)真空泄漏:≤0.6 Pa/h;

8)保护气体体积分数: 99.9995%。

在功率混合集成电路中,经常遇到多个芯片同时组装的问题,需要适合的工装和夹具定位。工装性能直接影响焊接质量,功率芯片与基板组装烧结时位置精度靠工装保证,焊接时热膨胀压力也靠工装保证,工装的结构尺寸随器件改变而改变,因此,真空烧结工艺对工装有特殊的要求,总结如下:

1)工装材料易选不锈钢或者高纯强化石墨,防止真空高温下挥发;

2)工装加工时要真空热处理消除加工应力,确保使用时不变形,确保定位精度;

3)工装具备压紧力可调节功能,有效减小.芯片与基板间的间隙,减少焊接空洞,确保烧结质量,通常采用弹性压紧(夹紧)或压块自重压紧。

2真空烧结设备

真空烧结炉是功率混合集成电路真空烧结焊接的专用设备,以SIMUWU的RVS-446型真空烧结炉为例,其特点是适合于电子行业批量生产,主要组成部分包括炉体、加热胆、强冷系统、真空系统和电气控制系统等。

2.1炉体

炉体部分是真空烧结炉的主体部分,筒体由双层钢板组成,中间是水套,内装加热胆。为满足元器件烧结的洁净度要求,筒体的内壁材料选用不锈钢,外壁采用碳钢材料。筒体上设有水冷电极和热电偶引入等装置。炉门采用椭圆标准封头,门上设有观察窗。为保证炉体内的真空度,简体与炉门间采用燕尾密封槽及“O”型橡胶圈密封。

2.2强冷系统

强冷系统主要是为满足烧结/焊接的降温工艺而设计的,焊料在熔化凝固过程中,冷却速度的快慢对烧结结合面质量有很大影响,不同焊料和不同器件对冷却速度的要求各不相同。真空烧结炉具备双功能冷却机构,离心风机与热交换器实现快速冷却,可控制气氛实现自然冷却,满足各种工艺要求。

3真空烧结质量

针对两种金属化层Ti-Ni-Ag和Ti-Ni-Au功率芯片进行X射线照相检测,X射线照相抽样检测效果,几乎没有空洞,批量生产的有效焊接面积达到了95%以上。

(文章来源于网络,如不允许转载,请联系我司删除。)