高压压气机整流器真空钎焊

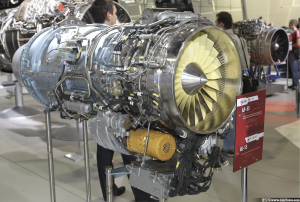

航空发动机是钎焊应用最广泛的领域之一,航空发动机推力大,燃油温度高,使用的结构材料多为不锈钢、铝、钛含量较高的高温合金,它们的熔焊性能一般较差,因此主要依靠真空或保护气氛炉进行钎焊连接。航空发动机中压气机、机匣、燃烧室等部件均采用焊接结构,本文研究的高压压气机整流器是焊接结构中的一种类型。高压压气机整流器由外环与叶片焊接而成是发动机中高压压气机机匣静子部分的重要零件之一,主要作用是对气流进行梳理和扩压,提高发动机的工作效率,其工作状态直接影响发动机的总体性能和稳定性,精度要求非常高。

真空钎焊是被焊零件放置在真空气氛中不用施加钎剂而连接零件的一种工艺方法,可以钎焊那些用一般方法难以连接的材料和结构,得到光洁致密,具有优良力学性能和抗腐蚀性能的钎焊接头[3]。钎焊变形小,焊缝光滑美观,适合于焊接精密、复杂和由不同材料组成的零件。钎焊前对工件必须进行细致加工和严格清洗,除去油污和氧化膜,保证焊缝处的光洁度以及间隙,间隙一般要求在0.01~0.1mm之间。

由外环与叶片组成,焊接位置为叶片叶冠与外环如图所示的接触面,其外环材料为沉淀硬化不锈钢,叶片为马氏体不锈钢。加工外环时,在外环上按叶片装配尺寸加工叶片槽,为了保证叶片与外环上的叶型孔具有良好的配合,外环上的叶片槽加工精度非常高。其技术难点在于:零件的结构为悬臂式结构,叶片与外环的连接方式为搭接,叶片搭接处尺寸公差较大,装配过程中间隙难以控制在钎焊间隙范围内、结构复杂、填充钎料困难、钎料熔化温度高、钎焊变形难以控制、钎焊质量难以保证,焊接后的热处理需要兼顾两种不同材料的力学性能。

根据零件的结构特点、钎焊要求及加工精度要求,其钎焊的工艺要点包括:表面清洁、定位方式、间隙控制、钎料的填充方式,为此制定工艺路线为:集件、检查→间隙控制→清洗→装配→氩弧焊定位焊→表面处理→填充钎料→烘干→真空钎焊→热处理→检验。

集件、检查:

按设计要求进行集件,并检查零件上应无磕碰伤、锈蚀等缺陷。

钎焊间隙控制:

钎焊间隙是在焊件之间的装配间隙,钎焊间隙的大小不仅在很大程度上决定钎焊缝的性能,而且也是影响钎焊工艺执行的难易程度。

采用试装配时方法可以控制焊缝的间隙。试装配时,在叶片缘板与整流器外环之间塞≤0.1mm 的不锈钢薄片使得叶片缘板与整流器外环间隙的间隙均布,间隙超出0.1mm 时,需要重新选配叶片;出现紧度时,调整不锈钢钢箔的厚度,保证间隙越小越好,有利于提高钎焊质量要求,并记录叶片装配顺序。

表面处理:

装配前,清除零件表面油污、脏物是钎料和母材相互润湿、扩散填充钎缝的前提条件。零件在周转过程中容易出油污、脏物,如果表面不干净,钎焊加热过程中极易在表面生成一层氧化物,阻碍钎料流动润湿,因此钎焊前,采用超声波清洗后,再采用非氯化物的溶剂(如丙酮、酒精)进行整体擦洗,然后采用冷水或热水冲洗。清洗干净的零件采用烘干箱或吹风机将零件表面烘干。

装配:

根据试装配后标记的叶片顺序,装配叶片至整流器外环上,检查叶片缘板与整流器外环之间的间隙≤0.1mm,间隙≤0.02mm 时,允许轻微锉修叶片缘板。

氩弧焊定位焊:

按试装配时标记的叶片顺序装配叶片至整流器外环槽内,并在叶片缘板处加塞≤0.1mm 的不锈钢薄片,已提升叶片缘板与整流器外环之间间隙的均匀性,装配完成后,采用氩弧焊点焊方式将叶片定位至整流器外环槽内,防止钎焊过程中松动,影响钎焊质量。氩弧焊接时,采用对称焊接方式进行,可减少焊接变形,焊疤尺寸应控制在 2~3mm 范围内,过大的焊瘤影响后续添加钎料,从而导致钎料不足,影响钎焊质量以及机械加工后质量;反之,焊瘤较小,起不到点位定位作用,叶片容易松动、开裂,对钎焊不利,需要补焊。

清洗:

对氩弧焊定位点焊的叶片与整流器外环采用非氯化物的溶剂(如丙酮、酒精)进行整体擦洗,然后采用冷水或热水冲洗。

填充钎料:

钎料的填充原则是应尽可能利用钎料熔化后自身的重力作用和焊缝的毛细作用来促进钎料填满间隙。填充钎料前,检查钎焊缝间隙应符合工艺要求,将膏状钎料或用丙酮调稀的粘带状钎料装入注射器后填充至叶片与整流器外环焊接处,填充钎料时,应保证钎料均匀一致,钎料的填充量应填满间隙处,并形成合适且均匀一致的高度和宽度。钎料填充好后,清理掉非钎焊部位多余钎料,并在钎焊处周围涂敷阻流剂,防止钎料在钎焊过程中流淌至非钎焊部位。

烘干:

将填充好钎料的零件放入烘干箱内对钎料的粘接胶进行烘干,温度为 130~150℃,时间 1~2h,防止钎料中粘接用的胶在钎焊过程中挥发,影响钎焊质量。

真空钎焊:

将零件放入平面度≤0.1mm 的夹具上,并在夹具与零件的接触面涂敷阻流剂,防止钎焊过程中,钎料流淌,将零件与夹具粘连在一起。

钎焊工艺参数:零件装炉后,抽真空至≤4×10-2P后,开始加热升温,然后以低于 10℃/min 左右的升温速度加热至 500℃~600℃之间的某一温度段保温一定时间,有利于粘接胶挥发以及零件内外温度均匀一致,减少零件变形,保温结束后再以 10℃/min 左右的升温速度加热至 900℃~1000℃之间的某一温度段保温一定时间,再以 10℃/min 左右的的升温速度加热至钎焊温度保温一定时间,待钎焊充分熔化、铺展后,随炉冷却至 950℃左右,待钎料凝固后,充氩气并启动风机快速冷却至 200℃以下出炉空冷。

热处理:

零件为不锈钢材料,钎焊相当于淬火,应立即进行回火热处理,一方面为了消除钎焊(淬火)时产生的残余应力,防止变形和开裂,另一方面调整零件硬度、强度、塑性和韧性达到使用性能的要求、改善和提高加工性能等,因此回火是零件获得所需性能必不可少的工序。

检验:

钎焊后,对零件的钎焊质量以及变形、硬度等进行检验,其焊缝质量非常好,硬度满足设计要求,但是零件整体变形非常严重,由于零件内径无加工余量,不满足设计要求,且零件局部与夹具粘连,无法正常取出零件,需要采用破坏夹具保零件,不仅影响产品交付,制约着某型机的研制,对于钎焊的工装浪费大,为此我们从钎焊过程的每一个环节进行分析、改进影响因素,提高产品质量和生产效率。

设备选择:SIMUWU公司生产的RHVB系列真空钎焊炉是进行工模具真空热处理工艺的优质产品,良好的温控精度和温控均匀性确保了真空钎焊过程的有效进行。SIMUWU公司专注于真空炉的制造,拥有十多年的相关经验,在真空炉制造领域具有良好的口碑。产品线包括真空气淬炉,真空油淬炉,真空钎焊炉等,广销各发达国家与发展中国家。

(文章来源于网络,如不允许转载,请联系我司删除。)