碳化硅反射镜反应烧结

碳化硅陶瓷作为空间用大尺寸轻型反射镜的候选材料之一,与传统的玻璃和金属等材料相比,具有非常优异的综合优势,比刚度高、热膨胀系数小、导热性能良好、可得到较好的光学加工表面而且无毒、抗震、耐腐蚀,制备过程不需特殊设备。因此,国外的空间光学探测仪器均将SiC陶瓷作为反射镜镜体的首选材料。随着空间技术的发展,为了提高空间探测器的分辨率,同时实现更高的成像质量,必须采用较大孔径的光学系统,质量也随之递增。因此,大口径、质量轻的碳化硅反射镜成为了研究重点。我国的空间探测仪器也正步入世界先进行列。

目前,用于空间轻型反射镜基体材料的SiC陶瓷,主要有热压烧结SiC(HP-SiC)、反应烧结SiC (RB-SiC)、无压烧结SiC(SinteringSiC,SSiC)和化学气相沉积SiC(CVD-SiC)四种。利用高温真空烧结炉对碳化硅素坯进行反应烧结(RB-SiC),制造得到的碳化硅(SiC)镜体收缩量小,不易崩边、开裂和变形所获得的烧结体具有完整的几何形状,均匀的内部组织以及良好的力学性能和光学加工特性。

反应烧结机理

国外的许多研究者都曾对反应烧结碳化硅(RB-SiC)的机理进行了大量的研究。20世纪50年代,Popper发明了反应烧结碳化硅,其基本原理是具有反应活性的液体硅及硅合金在毛细管力的作用下渗入含碳的多孔陶瓷素坯,并与其中的碳反应生成碳化硅,新生成的碳化硅原位结合素坯中原有的碳化硅颗粒,寝渗剂填充素坯中的剩余气孔,完成陶瓷致密化过程。

当温度上升到Si的熔点1420℃时,即可出现熔融Si,与素坯表面的碳接触,发生化学反应生成SiC,在炉内真空压力的作用下,液态 Si渗入素坯整体,填入剩余的空隙。降温后,碳化硅析出,得到一个近乎完全致密的碳化硅反射镜镜体。

真空烧结炉

均温区尺寸:1000mm×700mm×400mm

极限真空度:<6.5×10-Pa

最高加热温度:1850℃

装机功率:150kW

石墨盒尺寸:1200mm×760mm×300mm

气体介质:氩气(Ar)

烧结工艺

高温真空烧结炉的主要操作步骤如下∶

(1)首先用40%氮化硼(BN)对石墨盒的内壁进行防护处理,防止烧结过程中硅蒸汽

溢出与石墨盒发生反应,生成碳化硅。

(2)把素坯放置在石墨盒中央。

(3)按素坯重量的30%~40%加入硅粉(纯度>99.9%),均匀地堆放在素坯的上表面。

(4)盖上石墨盒的顶盖,将石墨盒推入真空炉中央,关上炉门。

(5)按高温真空炉反应烧结工艺及真空度控制曲线控制升温速率、降温速率和保温时间。

(6)消除镜体因高温烧结而产生的应力。

(7)完成烧结工艺程序,取出烧结物———碳化硅镜体。

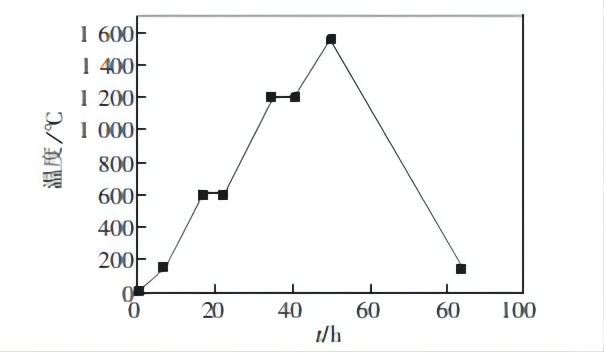

根据高温真空炉内烧结物的量制定烧结工艺,主要参数为温度、真空值、升温速率、降温速率及时间,确定反应烧结最高温度1560℃,加热步骤见图。

素坯反应烧结(RB-SiC)的第一阶段从200℃开始,素坯中的有机化合物开始分解,450℃以上进入快速发展区,到达600℃左右为最大值,然后明显降低。因此,这一段的升温速率不宜过快,最好是在惰性气体(Ar)的保护下进行。这样,素坯内的有机物碳化时损耗较小,可以得到均匀的碳的补充,有益于反应烧结的进行否则会造成坯体开裂,以至报废。因此,600℃左右仍需设置一保温段,使有机化合物均匀地完全分解。第二段为有机化合物分解后的碳化过程,只需均匀升温,适量提高真空炉内的真空度,使素坯内的有机物完全碳化。第三段则进入反应烧结(RB-SiC)的实质性阶段,在进入到硅粉的熔化点(1420℃)以后,一定要严格控制炉内真空值与升温速率,真空值过低将影响液硅渗入,反应的发生仅限于坯体表面一定的深度真空值过高又会造成坯体渗硅不均匀,即坯体局部因反应浓度较大、速度过快,导致坯体产生裂纹。因此,第三阶段是素坯反应烧结的关键所在。当炉温升至1560℃时,提高真空度,保温1h,使液硅有效地充满坯体中的空隙,以达到坯体完全致密的效果。第四阶段是坯体降温至1420℃时,一定要保温或慢速进行,主要起消除坯体内部应力的作用。

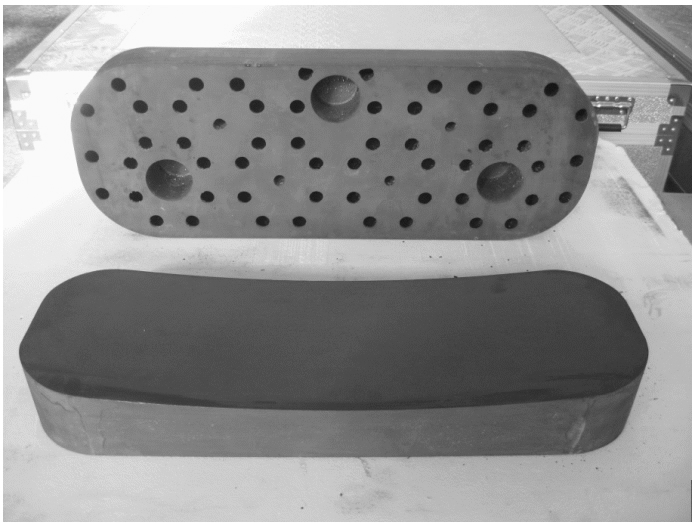

成品图如下:

设备选择:SIMUWU提供的RVS真空烧结炉是处理此类工艺的优秀产品,具有均温性好,温控精度高等特点。SIMUWU提供专业的工程师团队,能够解决生产过程中遇到的各种问题,致力于给客户最方便快捷的体验。

(文章来源于网络,如不允许转载,请联系我司删除。)