8620钢的真空低压渗碳热处理工艺

8620合金钢是美国钢号,其主要成分与国内20CrNiMo钢相似,常用于齿轮轴、压力容器中阀门、进出口管座等关键构件的锻制,其淬透性高,焊接及加工性能优越,一般渗碳后使用。真空低压渗碳热处理技术作为清洁、精密、无氧化、低排放等先进热处理技术的代表,成为当前热处理研究的热点。

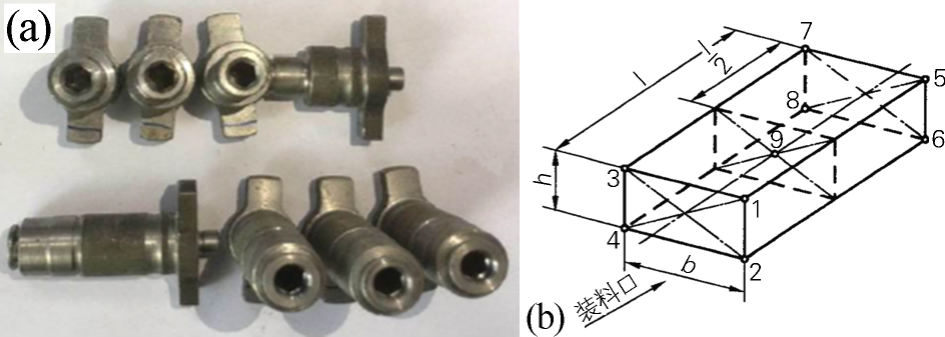

图示为8620合金钢阀,该阀体应用于汽车行业,要求精度高,耐磨性好,渗碳均匀性好,内外表面无氧化现象,并采用大批量生产,对产品性能一致性要求高。

与传统气体渗碳相比,低压真空渗碳的优点如下∶

(1)产品无内氧化(黑色组织),能显著提高零件表面疲劳性能,极大提高产品的可靠性和使用寿命。

(2)产品热处理畸变小,甚至可替代压床淬火,减小后期的加工量,节省加工成本。

(3)渗层控制精度高,计算机模拟控制精度可达±0.05mm。真空渗碳表面碳含量不必通过碳势控制,通过控制渗碳压力和渗碳气流量即可实现表面碳含量的精确控制。热处理工件有良好的重复性,质量稳定。

(4)处理后产品表面质量好∶不氧化、不脱碳,保持金属本色的银灰色、光亮状,可节省清洗、喷丸工序。

(5)在低压和高温状态下,渗碳过程可大大缩短,生产率高。渗碳温度范围跨度大,从低温渗碳到最高渗碳温度可达到1050℃。对于深层渗碳可大大节省工艺时间,更有利于完成特殊钢种的渗碳工艺。

(6)生产效率高∶高温渗碳可使生产周期大幅度缩短,有效节约时间和能源成本(辅气消耗量大为减少),可降低成本、提高生产效率。

(7)无火帘、无排气口、无油烟,工作环境清洁,是安全环保型热处理设备。

(8)适应面广、灵活性大,可实现在线生产(真空渗碳+高压气淬)。适用零件包括有:孔类零件,如针阀体喷油嘴。齿轮类,尤其大齿轮,使齿顶与齿根渗层差降至最低,并且无非马氏体组织及内氧化现象。薄壁件或形状复杂件,通过真空渗碳高压气淬,畸变能降至最小,可淘汰压床淬火模式。

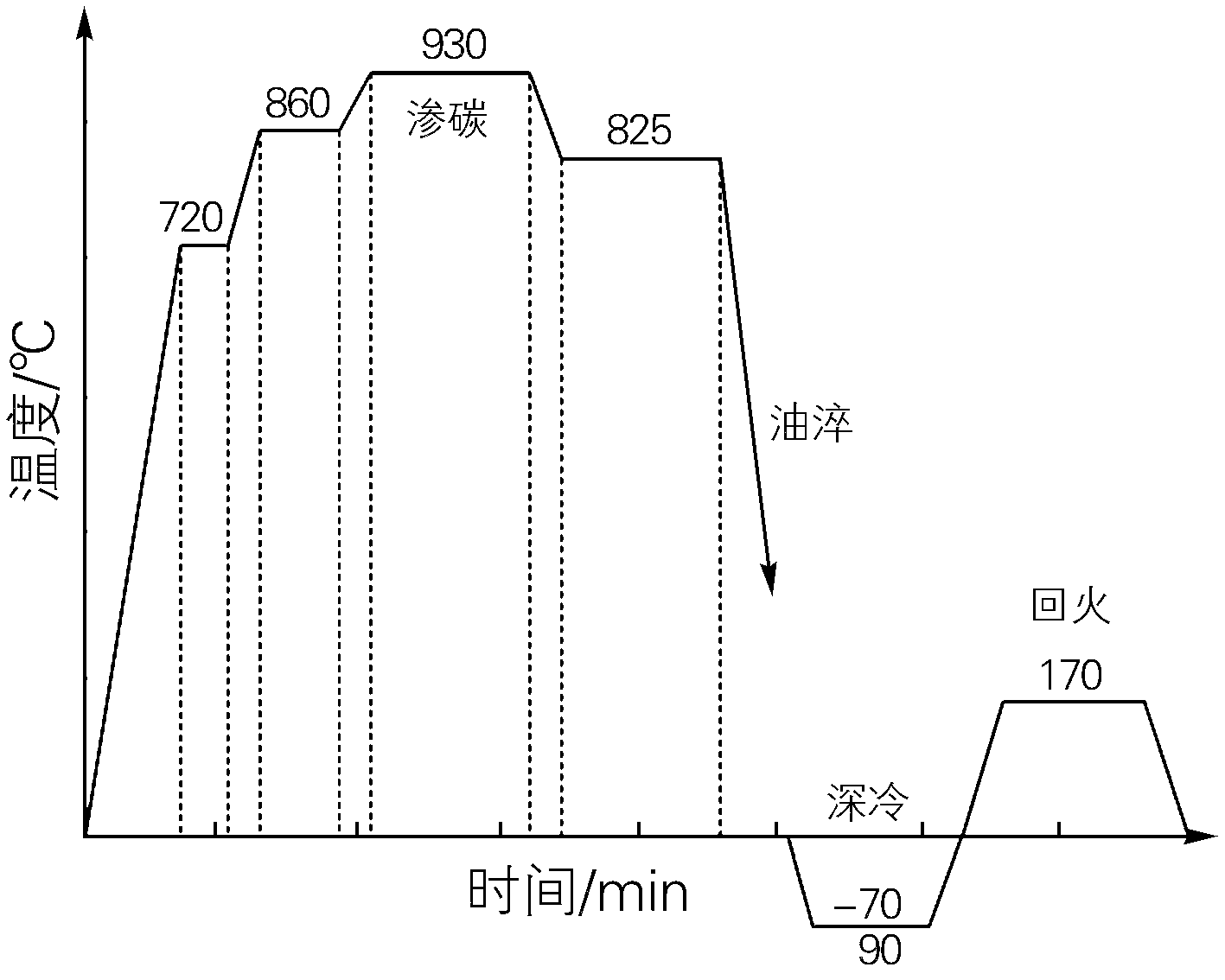

8620钢的热处理采用真空条件下低压脉冲渗碳,渗碳介质为按一定比例充分混合的乙炔和高纯氮气,工艺方案为930℃渗碳,825℃油冷至室温后,-70℃深冷90min,深冷后将试样取出缓慢升温至室温,然后进行170℃低温回火。具体工艺曲线见图:

工件放置于料框的8个顶点位置和1个中心位置,同时为防止淬火时料框移动,放有大型工件作为配重块,工件外形如图所示:

8620钢采用真空低压渗碳和深冷处理相结合的工艺,可减少表面残留奥氏体的数量,提高表面硬度。处理后表面硬度在57~60HRC 之间,有效硬化层深度在0.7~0.8mm,同炉次试样有效硬化层深度偏差小于0.1mm,渗碳均匀性较好,符合产品工艺要求。

设备选择:SIMUWU公司生产的RVC系列真空渗碳炉是进行工模具真空热处理工艺的优质产品,良好的温控精度和温控均匀性确保了真空渗碳过程的有效进行。SIMUWU公司专注于真空炉的制造,拥有十多年的相关经验,在真空炉制造领域具有良好的口碑。产品线包括真空气淬炉,真空油淬炉,真空钎焊炉等,广销各发达国家与发展中国家。

(文章来源于网络,如不允许转载,请联系我司删除。)