工业机器人精密减速器输入轴的真空低压渗碳高压气淬工艺

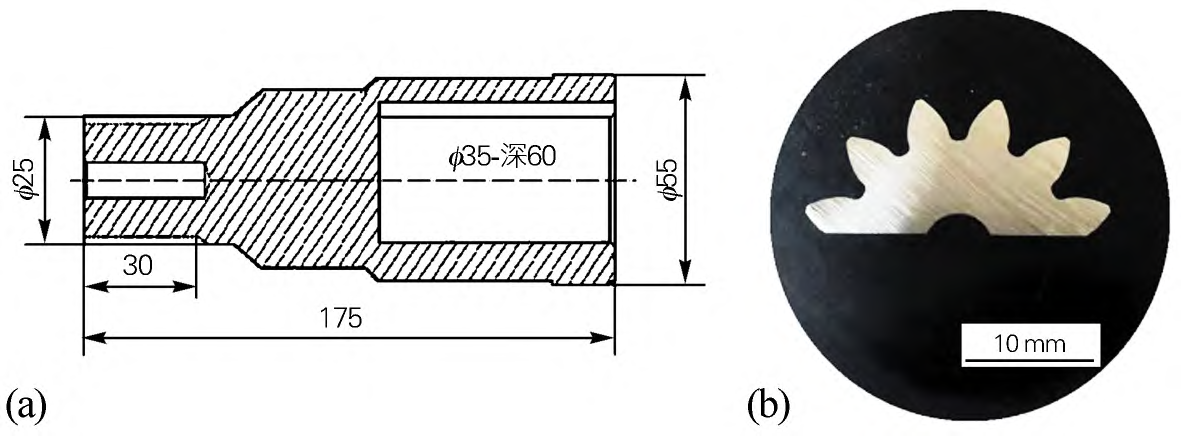

轴齿类零件在工业技术中有着非常广泛的应用。工业机器人减速器输入轴零件结构复杂,其一端为齿形结构,另一端具有盲孔,孔内设有键槽,其主要作用是传动扭矩,且工作条件较为苛刻,要求其具有优良的耐磨性、抗接触疲劳强度和抗弯曲疲劳性能。渗碳淬火是使工件表面获得高硬度以提高服役可靠性和耐磨性的常用热处理工艺。为了使工业机器人减速器轴齿类零件获得良好的耐磨性能,同样需要对其进行渗碳淬火处理。此类轴齿类零件最常用的渗碳工艺为气体渗碳,在保护气氛环境中进行升温保温渗碳处理,具有渗碳成本低、速度快、渗碳质量稳定、渗碳气氛容易控制、渗碳层表面质量易于控制等优点。

然而,在传统气体渗碳工艺中,通常采用氮-甲醇作为载气,由于甲醇低温裂解存在爆炸的安全隐患,因此用可控气氛多用炉或井式炉实施气体渗碳时,在750℃以下工件不能实现保护气氛下的预热和保温,通常需要快速升温至800℃以上才能进行渗碳处理。这就导致从低温阶段升温过程中工件可能发生加热畸变。在这种情况下,工业机器人减速器轴齿类零件的键槽变形和齿形畸变量甚至可达到0.03~0.05mm,这对于精密机械来说,已不能满足其热处理技术要求。并且,气体渗碳工艺无法保证在零件盲孔内形成足够的渗层深度,渗碳质量不易控制。

真空低压渗碳是传统气体渗碳工艺的升级,是热处理高质量发展和低碳化发展的必然趋势。利用乙炔真空渗碳技术和高压气淬技术网对钢制零件表面进行渗碳淬火处理,不仅没有碳排放,而且由于可使用更高的渗碳温度,使零件渗碳速度加快,快速达到预定的深度从而提高渗碳淬火零件的生产效率,具有安全、低碳、高效和环保等特点,并且零件的盲孔渗碳可以有效避免渗层表面出现内氧化是真空低压渗碳所特有的优势。工业机器人减速器的轴齿类零件精度要求非常高,其齿形畸变量要求控制在0.015~0.025mm之内,而现有真空低压渗碳技术对此类键槽和齿形畸变量过大的问题没有现成的解决方案。因此,根据此类轴齿类零件的结构特点和精度要求,有必要对现有的真空低压渗碳工艺进行针对性开发,开展典型机器人用轴齿类零件的少无畸变真空低压渗碳、高压气淬热处理工艺研究,优化热处理工艺,完成典型机器人用轴齿类零件的真空低压渗碳、高压气淬工艺示范应用,同时达到减少碳排放的目标。

输入轴制造工艺流程为:下料——粗车——正火——检验——机加工——渗碳淬回火——检验——抛丸——磨齿——检验——清洗——包装入库。该齿轴的最终热处理为渗碳淬火,要求硬化层深度为0.425~0.725mm,表面硬度为58~62HRC,心部硬度为30~40HRC。

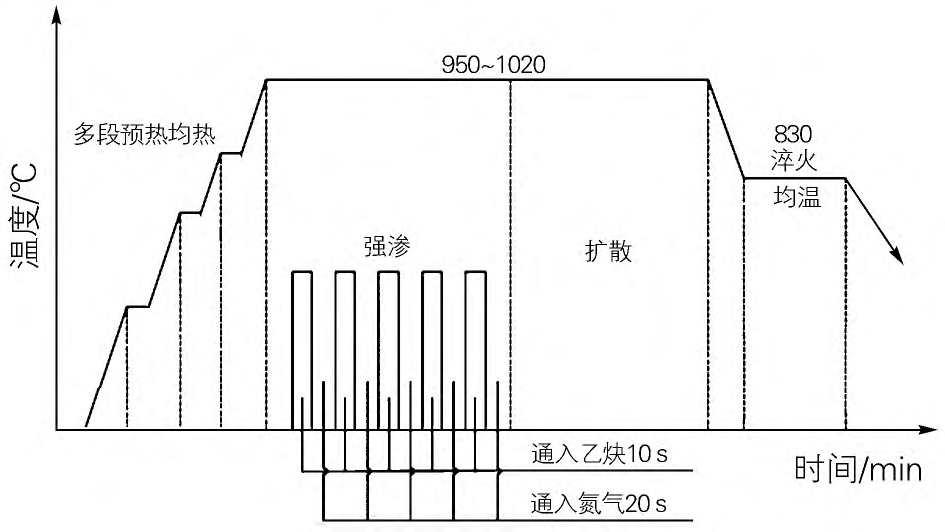

采用设备为双室真空低压渗碳高压气淬炉,渗碳淬火工艺流程如下所示:

在升温阶段,炉内真空度控制在1Pa以下,依次将工件升温至(300±5)℃,均温30min;升温至(480±5)℃,均温30min;升温至(680±5)℃,均温30min升温至(780±5)℃,均温30min;升温至(850±5)℃,均温30min;升温至950℃,经过多段升温和均温后进行渗碳。

在渗碳阶段,将炉压控制在850~880Pa,强渗阶段通入乙炔气体保持10 s 后再通入氮气20 s,作为一个渗碳脉冲周期,整个强渗阶段由5个渗碳脉冲周期组成,在强渗阶段利用氮气对炉内产生的废气进行排气。渗碳结束,在炉内冷至830℃,用氮气进行淬火,压力为1.8 MPa(18 bar)。淬火流体流向、流速、过程变换等由真空渗碳高压气淬炉附带软件自动控制。

输入轴经真空低压渗碳高压气淬后完全满足要求。同时,经真空低压渗碳后,零件表面无内氧化,渗碳质量明显提高。渗碳时间比可控气氛渗碳缩短30%,免除了清洗工序,生产用电、用气成本和总工时都得以降低,效益明显。与油淬相比,输入轴采用高压气体进行淬火,硬度达标,畸变量小。

设备选择:SIMUWU公司生产的RVGQ系列双室真空热处理炉是进行工模具真空热处理工艺的优质产品,良好的温控精度和温控均匀性确保了真空热处理过程的有效进行。SIMUWU公司专注于真空炉的制造,拥有十多年的相关经验,在真空炉制造领域具有良好的口碑。产品线包括真空气淬炉,真空油淬炉,真空钎焊炉等,广销各发达国家与发展中国家。

(文章来源于网络,如不允许转载,请联系我司删除。)