模具的真空热处理技术

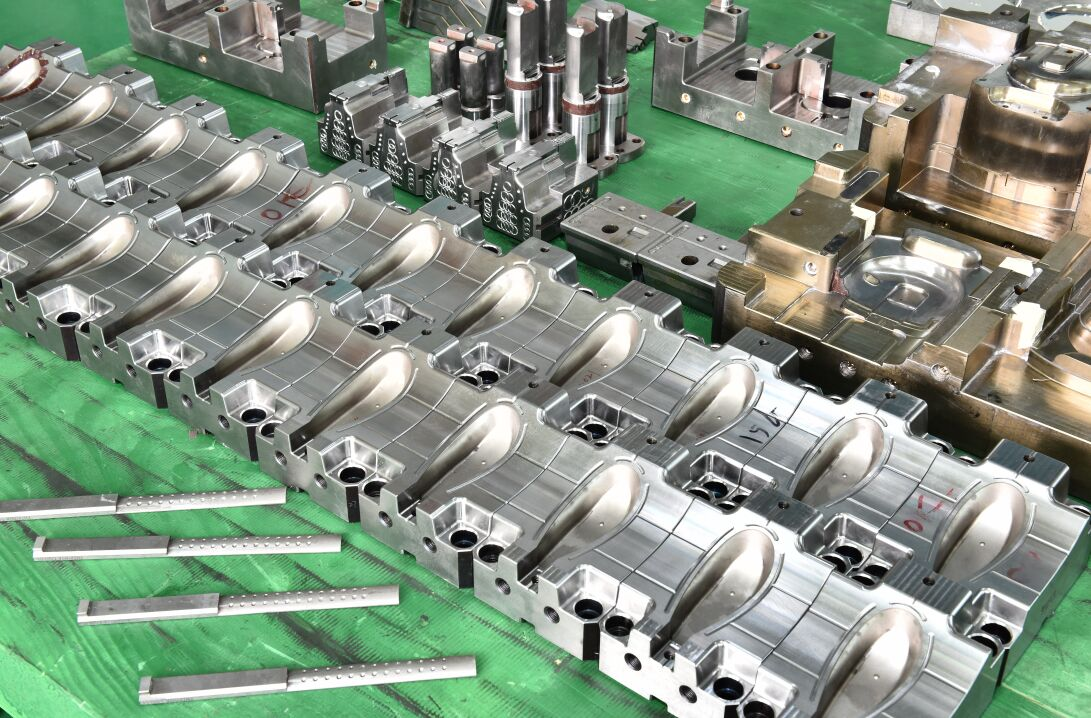

模具的服役条件非常重要,需要承受着较大的拉伸、压缩和剪切载荷,经常处于复杂的应力状态,还要受到周期性的冲击载荷的作用,经常在高温状态下,伴随着强烈的机械磨损的恶劣条件工作,因此模具必须要具有相当高的机械强度、高温硬度、足够的韧性、良好的耐磨性和抗咬合能力,才能保证模具相当高的耐用度;这都需要合理的选材并采用恰当的热处理工艺和高超的热处理操作技术来实现的。通过热处理,赋于模具必要的强度、韧性和耐磨性,大幅度提高模具的寿命。随着科学技术的飞跃发展,热处理技术也有了飞速发展。人们对传统热处理工艺进行了革新,不断采用新工艺提高热处理技术水平,其中以真空热处理技术最为突出,有效地解决了热处理过程的三大难题∶变形、开裂、淬硬,而且大大提高了模具的使用寿命。

随着模具质量的要求愈来愈高,一般热处理方法很难达到要求,模具零件真空热处理已是高精度模具提高产品质量的重要途径。模具钢经真空热处理后,表面不氧化,不脱碳,淬火变形小,表面硬度均匀,钢的断裂韧度有所提高,模具的使用寿命普遍有所提高,一般可提高40%~400%,甚至更高。模具真空热处理技术在我国已得到较为广泛的应用。

近十几年来,我国各地普遍开发应用真空热处理的新技术新工艺,目前应用的真空热处理设备有∶真空退火炉、真空油淬火炉,真空高压气冷炉、真空高压气冷分级或等温淬火炉、真空回火炉、真空渗碳炉、真空渗氮炉、真空渗金属炉等。

真空淬火

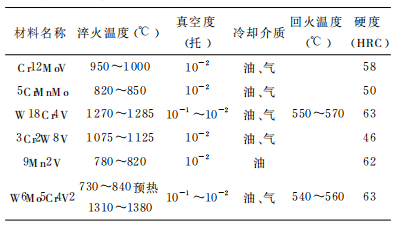

真空淬火技术已经广泛应用于各种渗碳结构钢、合金钢、高速钢、不锈钢以及各种时效合金。模具经真空淬火后表面光亮度好、变形小、硬度高而且均匀、使用寿命长。一些常用材料的真空淬火工艺参数见图。

真空渗氮技术

在真空渗氮过程中,由于模具表面的吸咐的其它气体和粘附物会被“抽气”时抽走并排出炉外,钢表面的活性大大提高,促进了对渗氮过程中活性氮原于的吸收,加快了渗氮的过程。此外,普通气体渗氮加热之前要先通入NH排除炉内的非渗氮气氛,尤其是氧化性气氛,但炉内仍会有少量氧化性气氛,即使是高纯气体,其中也含有0.1%的杂质。而在1.33Pa的真空中,杂质含量只有0.001%。可见,真空渗氮的净化作用有两方面,一是可净化工件表面,二是可净化炉内气氛。

另外,与离子渗氮相比,真空渗氮有以下特点一是渗氮温度均匀易控制,而离子渗氮时工件依靠正离子的轰击而被加热,温度的测量和控制都存在一定的困难;二是渗氮表面质量高,离子渗氮过程中,正离子不断轰击工件表面,在表面产生许多小坑,尤其当电流大时这种现象就更严重;三是工件渗氮层分布均匀,尤其是形状复杂和带小孔的工件在离子渗氮时是很难得到均匀一致的渗氮层,真空渗氮由于间隙式抽气.炉内气氛较普通气体渗氮时流动更均匀,保证了工件各部位都能得到均匀一致的渗氮层。

设备选择:SIMUWU公司生产的真空热处理炉是进行工模具真空热处理工艺的优质产品,良好的温控精度和温控均匀性确保了真空热处理过程的有效进行。SIMUWU公司专注于真空炉的制造,拥有十多年的相关经验,在真空炉制造领域具有良好的口碑。产品线包括真空气淬炉,真空油淬炉,真空钎焊炉等,广销各发达国家与发展中国家。

(文章来源于网络,如不允许转载,请联系我司删除。)