拐臂转向架复合气体渗氮处理工艺

转向架是保证轨道交通车辆安全运行的重要结构,也是轻轨或地铁列车能够高速平稳运行的核心结构。而拐臂又是转向架结构中的关键零件,其作用:一是当车辆以一定速度开始进入曲线运行时,前轮对应外轮轮缘与外轨的内侧面接触,两者互相挤压产生导向力,并由导向力引起导向力矩,使转向架相对线路产生转动;二是刹车和调节车辆行驶速度。

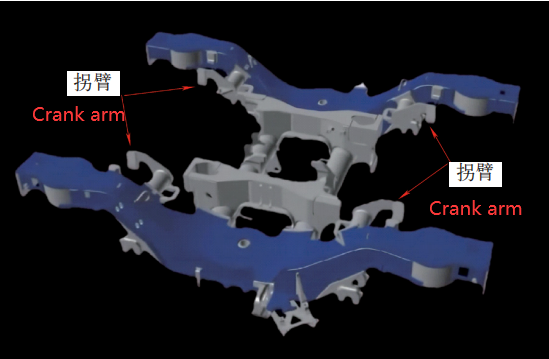

下图所示为转向架结构,其中箭头所指处是拐臂零件所处的位置。

从上述分析可以看出,轨道交通车辆在行驶过程中,拐臂承受着复杂的交互力的作用,这就要求拐臂不但具有良好的综合力学性能,同时还要具有优良的耐磨性和尺寸稳定性。本文针对拐臂的技术要求,在渗氮工艺的基础上,往渗氮气氛中添加微量的NO气体,对拐臂进行复合气体渗氮处理,分析了拐臂热处理后的微观组织,统计了拐臂复合气体渗氮处理后的变形情况。

拐臂技术要求及热处理工艺分析

常规渗氮处理的拐臂存在尺寸精度超标、白亮层厚度小、白亮层连续性不足等缺陷。为改善拐臂常规渗氮处理的上述缺点,本文在普通渗氮的基础上,往渗氮气氛中添加了微量的NO气体,对拐臂进行复合气体渗氮处理,并统计了复合气体渗氮处理后拐臂零件的变形情况,分析了复合气体渗氮处理后拐臂的微观组织形貌。在复合气体渗氮条件下,拐臂的渗氮生产周期可缩短到28h以内。

拐臂复合气体渗氮处理工艺的制定

常规渗氮工艺采用的是NH3作为渗氮物质,本文的复合气体渗氮工艺,是在原有NH3基础上添加了CO2和微量NO。

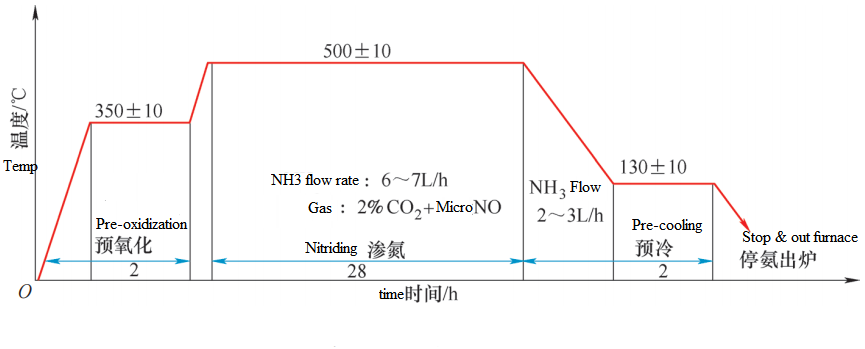

复合气体渗氮工艺,主要包括预氧化、渗氮、预冷和出炉,其中预氧化时炉膛内部通过通风孔与大气连通。渗氮过程中NH3的流量为6000mm3/h,预冷阶段NH3流量为2000mm3/h。渗氮过程中在NH3中混入1%~6%的CO2和微量NO(所占比例<1%),以达到复合气体渗氮的目的。CO2和NO可以提高渗氮过程中N原子的吸附性和活性,从而提高渗氮层的厚度和连续性,降低渗氮周期。

复合气体渗氮处理白亮层分析

由于拐臂受力过程复杂,因此渗氮处理前进行调质预处理,以改善拐臂微观组织,保证综合力学性能。对比了相同渗氮时间下(28h),常规渗氮处理和复合气体渗氮处理后拐臂的白亮层形貌。

常规渗氮处理工艺下,拐臂白亮层明显偏薄,并且在球状石墨位置处未能形成连续的白亮层,复合气体渗氮处理后表面白亮层连续分布,厚度也明显增加。白亮层厚度测量结果显示,复合气体渗氮处理后,除个别石墨位置附近外,白亮层厚度在10~12μm,常规渗氮处理所得到的白亮 层厚度为3~5μm。

与常规渗氮相比,本研究所采用的复合气体渗氮处理,可明显改善白亮层的均匀性,缩短渗氮生产周期。分析原因认为,CO2和微量NO的加入,可以减小活性N原子结合生成N2趋势,增加活性N原子在工件表面的吸附效率,另外,CO2气体分解产生的活性碳原子可以沉积在石墨球表面促进白亮层的形成,从而改善白亮层的连续性。因此,拐臂零件复合气体渗氮工艺处理后的白亮层厚度和连续性,与常规渗氮处理相比均得到了明显的改善。

拐臂是转向架的关键零件,在保障地铁列车、轻轨等安全运行发挥着重要作用。本文采用复合气体渗氮工艺对拐臂进行渗氮处理,分析了复合气体渗氮处理工艺对拐臂白亮层和尺寸精度的影响。具体结论如下。

1)复合气体渗氮处理后,拐臂白亮层厚度稳定在10~12μm,白亮层的连续性得到改善,完全达到 使用技术要求。

2)复合气体渗氮处理后,拐臂端部位置外圆直径和内孔直径尺寸变形小,具有良好的尺寸精度。

(文章来源于网络,如不允许转载,请联系我司删除。)