发动机铸钛机匣加工变形的真空热处理控制

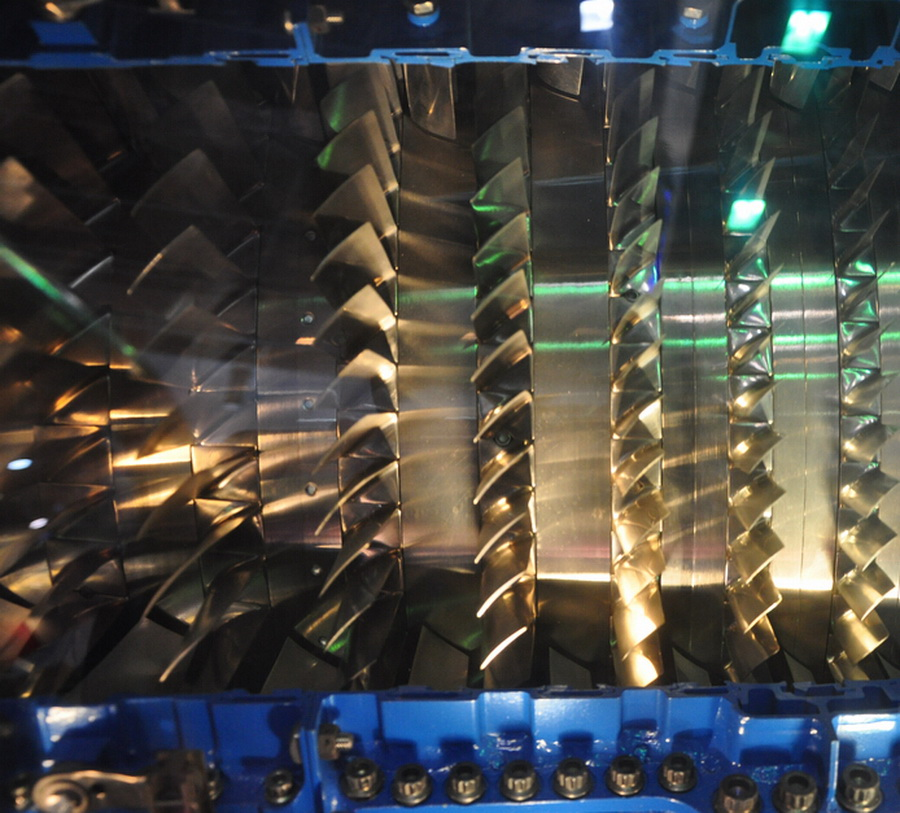

ZT3、ZT4合金具有良好的综合性能,工作温度分别可达500℃和350℃,可用于发动机压缩机部件和飞机结构件,是航空工业广泛使用的铸造钛合金。用其制造涡喷13A型发动机第2,3,4-5和6-7级整流器壳体,取代原设计使用的耐热不锈钢lCr11Ni2w2MoV锻件,可减轻航空发动机结构重量近20kg,使发动机推重比提高15%。同时,尚可大幅度节约原材料、缩短生产周期,经济效益可观。

铸态机匣结构中,除3级机匣为整体结构外,其余各级均为分开的两个半环,并用螺栓沿连接两侧纵向将其组成整体。其中,最大的钛机匣直径为φ22mm,轴向高度最大值为148.3mm,筒体最小壁厚只有2.5±0.025mm。钛机匣这一大型薄壁异型结构件,机加工后发生端面翘曲和椭圆度严重变大现象,使制件无法满足技术条件要求。为此,有必要对铸钛机匣加工变形控制问题进行研究,以利新技术的推广使用。

机匣加工程序为∶

毛坯粗车→线切割成两个半环→两半环用螺栓连成整体后精车→内孔车螺旋槽→喷镀镍石墨→修整成形→成品。

据测试统计,线切割后两半环件立即发生翘曲和椭圆度变大,使下道工序难于进行。机匣内喷涂镍石墨后,内孔加工量加大,车削深度增加0.6mm,螺距车削量加大0.8mm,表面粗糙度Ra12.5。精车加工后,机匣整体变形严重,端面翘曲达2mm,椭圆度超过0.9mm。两半环交界处变形最大,该处最大残余拉应力经测定可达53.9×104Pa。因此,机匣变形主要是由铸造时的热应力、组织应力和机加工残余应力所引起。

为消除铸钛机匣内应力,确保机匣结构尺寸稳定,有必要在机匣不同加工阶段安排真空退火,以消除制件的内应力。为此,确定对毛坯、粗加工后及精车后分别进行铸件真空退火、真空去应力退火和真空校正退火,以获取问题的解决。

利用真空炉对铸钛机匣进行退火处理,该设备有效工作尺寸为φ800mm×920mm,极限真空度6.7×10-3Pa,最高使用温度1300℃。试样在真空炉内的实际温度,通过在其上定点安装的热电偶和DRO30多点校温仪检测而得。

利用光学金相,对真空退火后的合金显微组织进行观察。根据不同退火规范处理后试样力学性能的变化和显微组织特征,确定真空热处理工艺条件。利用惰性气体脉冲色谱法,对试样退火前后的含氧量、含氢量进行测定,供确定真空退火条件参考。

退火温度的选择

为选择适当的退火温度,对 ZT4 合金经不同温度退火后的室温性能及高温持久性能做了试验,退火温度为600~800℃。结果表明,退火状态(600~800℃)与铸造状态的室温性能和高温持久性能无显著改变。

金相分析与残余应力测定结果表明,合金经600~800℃退火后,其铸态显微组织仍被保留,机匣坯件的残余应力(铸造应力与机加工应力)亦被消除。

铸钛机匣退火的目的在于消除内应力、改善组织稳定和稳定零件的结构尺寸,而所选试验温度均低于该合金发生 β→α转变温度(990℃),经退火后显微组织未发生变化应属正常。据此确定,ZT3合金铸件毛坯退火温度为650℃,ZT4合金为700℃,时间均为3~4h;消除机加工残余应力退火温度,选为600℃。

真空热处理工艺

钛是一种化学活泼性元素,极易与空气中对合金性能有不利影响的氧、氢、氮以及挥发性物质发生吸附及化学反应。钛合金一旦被上述物质所污染,其塑性与韧性便会急剧降低,强度也会受到不利影响。为防止上述现象的发生,只有采用真空热处理工艺才能实现。

生产实践表明,真空度过低,易使机匣表面被氧污染而生成氧化物。有关军标及技术条件都明确规定:”具有比淡黄色深的氧化物的零件,应予报废”。尤其对无加工余量的机匣的退火,该现象表现得更为严重。真空度过高不仅设备不易达到,且能使合金表面元素蒸发,影响合金的组织与性能。因此,我们把真空退火时的真空度控制在0.13~0.013Pa的范围内。

普通热处理炉中,热源与被处理零件间的热交换是以对流和辐射方式进行;对于真空热处理炉,热交换仅以热辐射方式实现。另一方面,因真空炉炉体热容量和散热量均较普通热处理炉的小,故炉体升温速度快,被处理零件升温滞后严重。为掌握现有设备条件下试样实际升温与炉体指示温度间的关系,加工了φ10mm、φ20mm、和 φ60mm 试棒,并在试棒中心钻有φ8mm 盲孔供安装热电偶使用,利用DRO30多点校温仪检测各部位温度。可以看出,试样尺寸对试件升温滞后现象有很大影响。同时,在以对流方式为主进行热传导的条件下,试件升温滞后于炉体升温的现象及其温差大小,以中温区最明显。

铸钛机匣是一个壁厚变化较大的异型结构件,尤其在带夹具进行校正退火加热时,机匣不同部位的温差会很大。为此,升温操作中增加两次预热保温阶段,一次为300℃/h,另一次为450℃/h,以使零件各部位温度尽可能与炉温相近,减少升温过程中热应力的产生,减少变形。

冷却过程中,为防止冷速过快导致的应力变形,确定采用随炉缓冷至 200℃以下再出炉空冷的方法。不采用充氮或充氩进行快冷的方式,尚可防止机匣表面因气体不纯而带来的污染。

应用本工艺方法生产的各级铸钛机匣,经地面长期试车和装机试飞表明,铸钛机匣的各项性能均符合设计要求。另外,经长期试车后分解的铸钛机匣进行外观和荧光检查,均未发现任何异常现象,且结构尺寸稳定,无明显变形,经实测椭圆度的变化仅0.00~0.06mm。

设备选择:SIMUWU公司生产的RVA系列真空热处理炉是进行钛合金真空热处理工艺的优质产品,良好的温控精度和温控均匀性确保了真空热处理过程的有效进行。SIMUWU公司专注于真空炉的制造,拥有十多年的相关经验,在真空炉制造领域具有良好的口碑。产品线包括真空气淬炉,真空油淬炉,真空钎焊炉等,广销各发达国家与发展中国家。

(文章来源于网络,如不允许转载,请联系我司删除。)