不锈钢混合器零件的真空钎焊

真空钎焊,是指工件被放置在真空炉中,通过真空气氛和辐射加热进行的钎焊工艺,主要用于要求质量高的产品和易氧化材料的焊接。在不锈钢、铝合金等材料的钎焊中被广泛运用。

真空钎焊的优势:

真空钎焊最大的好处,莫过于钎焊过程在真空气氛中进行,彻底杜绝了产品腐蚀。封闭式的真空炉免除了传统焊接中的各种污染,环保且无公害,钎焊全程自动控制,提供了安全舒适的生产条件。在产品质量上,真空钎焊钎料的湿润性和流动性好,可以焊更复杂和狭小通道的器件,提高了产品的成品率,获得坚固的清洁的工作面。与其它方法相比,真空钎焊炉的炉子内部结构及夹具寿命长,维护成本低。

真空钎焊适用的材料很多,如:铝、铝合金、铜、铜合金,不锈钢、合金钢、低碳钢、钛、镍、Inconei等都可以在真空电炉中钎焊,设计者根据钎焊器件的用途确定所需的材料,其中铝合金和不锈钢组件应用得最为广泛。

不锈钢混合器的真空钎焊:

化纤制造设备中广泛地使用一种不锈钢静态混合器。这种混合器的主要功能在于将不同种类的材料粉浆进行机械混合。混合器的结构和尺寸随被混合的材料种类不同而不同,由内部的旋片组和外部的导管所组成。在制造过程中,要求旋片组与导管可靠地连接在一起,以承受工作状态下来自混合粉浆的作用力。由于旋片组形状复杂,外缘轮廓呈现螺旋形,因此常规的钎焊难以满足要求,根据这一要求,旋片组与导管的连接以采用钎焊方法为宜。

组件采用镍基钎料和真空钎焊方法,这是真空钎焊不锈钢的成熟技术。在静态混合器的钎焊生产中,所遇到的首要问题是钎料如何放置。面对这类零件钎焊时,应选用粘带钎料。这种粘带钎料就象普通胶带一样,能很好地粘在旋片组的每个旋片的外缘上,而且当将旋片组装入导管时,不至于因为受到摩擦而脱落。

工艺流程:

(1)对所有导管和旋片组的钎焊表面进行脱脂处理,将粘带钎料沿旋片组的每个旋片的外缘粘到旋片上,并将粘好钎料的旋片组小心地装入导管内,依靠稍紧的配合进行自身定位。按此步骤,将所有的旋片组和导管装配成待焊的静态混合器组件。

(2)将所有装配好的组件依次沿水平方向摆放在炉中具有多个台面的钎焊架上。为使组件受热均匀,每个台面上只摆放一层,并保证台面之间在组件摆放之后还有一定的空间。

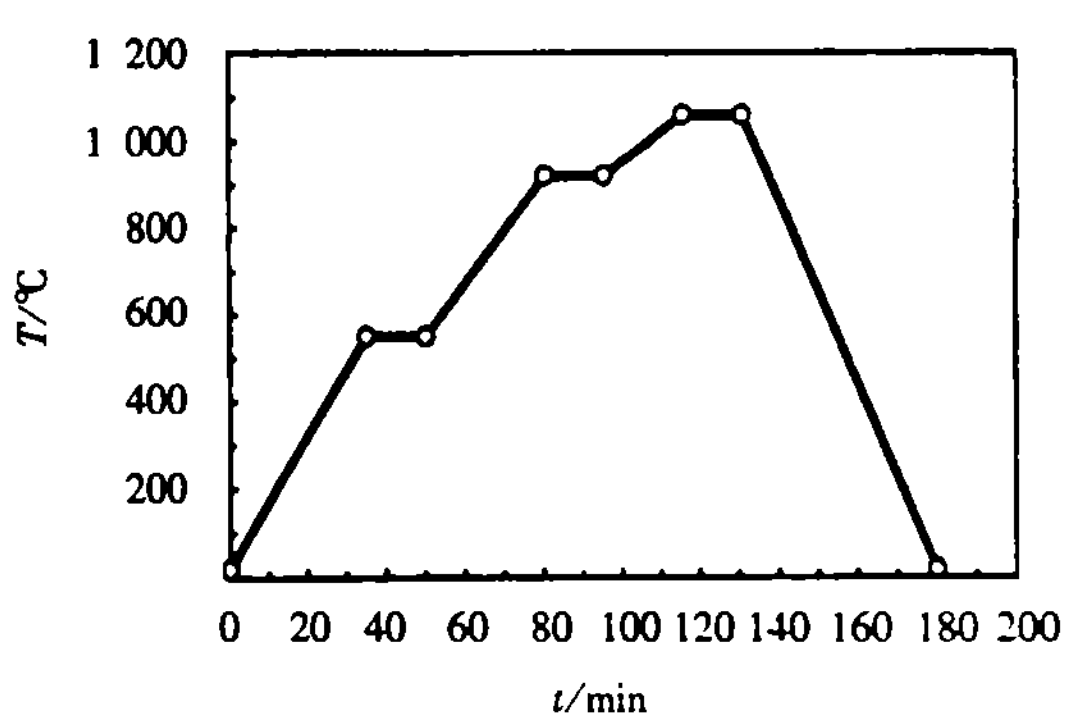

(3)如图所示的工艺曲线进行真空钎焊。当炉中的真空度达到10-2 Pa时,才能进行钎焊加热。由于采用辐射加热方式,不同台面上的组件在升温过程中所受的辐射程度会有差异,因此宜采用较慢的升温速度,尽量降低组件之间的温差。在钎焊工艺曲线上设置了两个保温段,其中低段保温是为了降低粘带钎料所释放的气体对真空度的影响,高段保温是为了保证所有组件在钎料即将熔化之前具有较小的温度。

(4)当钎焊温度的保温时间达到后,可采用随炉冷却,也可采用惰性气体进行强迫冷却,以降低冷却时间,提高生产效率。出炉温度根据需要进行选择,较高的出炉温度可以降低冷却时间,提高生产效率。但是要注意不能太高,以免影响钎焊质量。

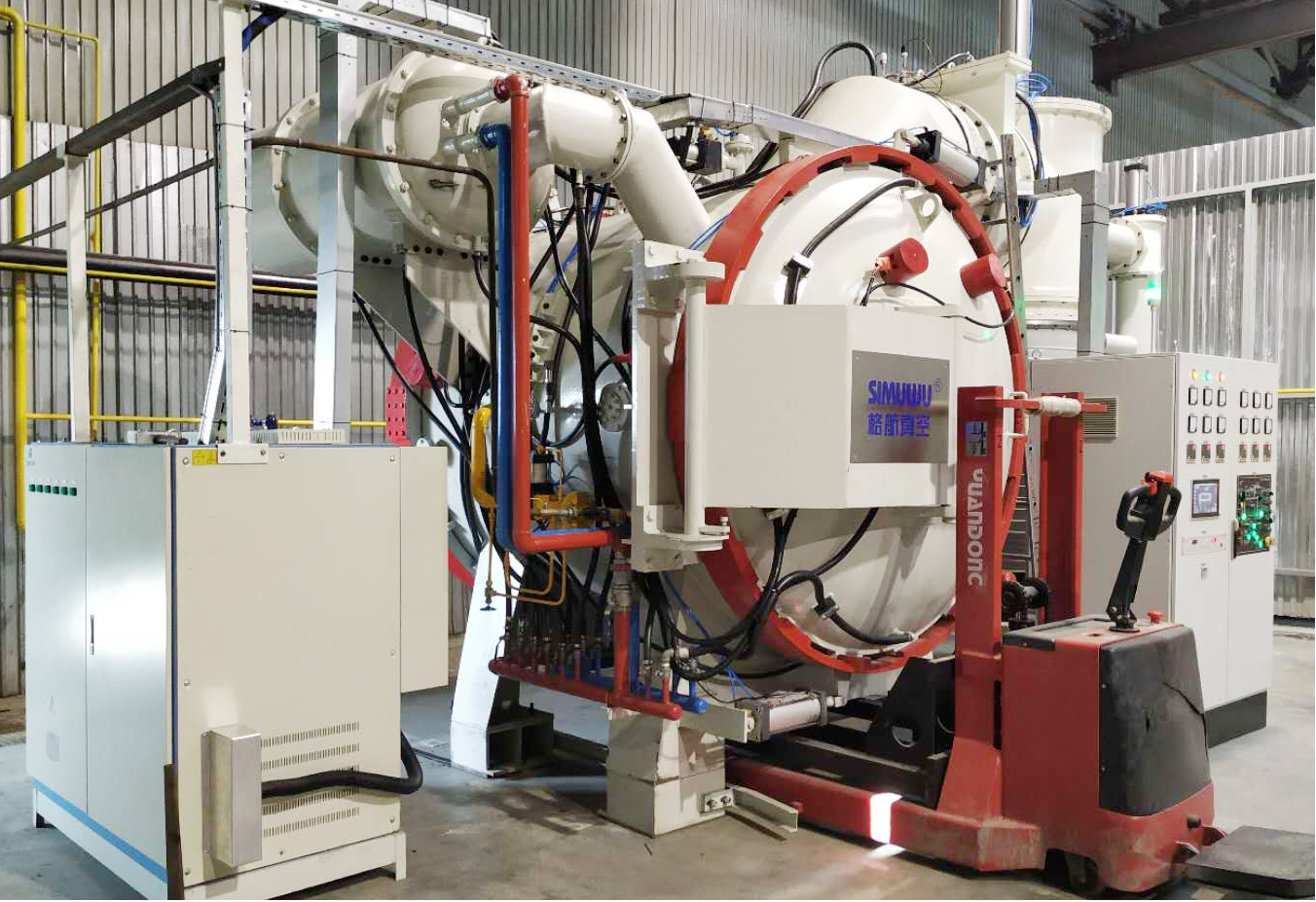

真空钎焊中所选取的钎焊炉是完成工艺的关键,只有优秀的真空炉产品才能高效,高质量地完成钎焊过程。SIMUWU公司生产的RHVB真空高温钎焊炉是处理此类工艺的优秀产品。凭借其优秀的温控精度和温度均匀性,能够平整均匀地进行实现工件的钎焊,从而达到高层次的钎焊水准,减少废品率,增加生产的效能同时降低成本。

(文章来源于网络,如不允许转载,请联系我司删除。)