大型模具真空热处理

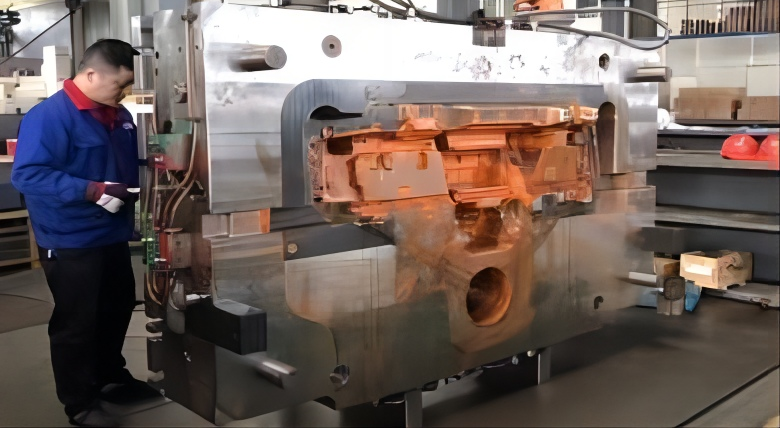

压铸模具是铸造金属零部件的一种工具, 一种在专用的压铸模锻机上完成压铸工艺的工具,这种模具在合金铸造领域被广泛使用。压铸模具工作环境恶劣,对其性能要求高,而且总是在型腔形状接近完成和接近尺寸公差的情况下进行热处理。

大型压铸模具是铸造大型金属零件的必备工具,而大型铸造成型的合金零件在航空,造船,汽车,工业设备领域被大规模运用。一般把宽度大于450mm,厚度大于150mm 的压铸模具称为大型压铸模具。大型压铸模型腔形状复杂,尺寸大,在热处理时容易变形。

对于大型模坯,可通过选择高质量的模具材料和真空热处理技术来减少变形。真空热处理工艺表面无氧化,无脱碳,形变小。热处理效果好。经过真空热处理的模具不需要进行后续加工即可投入使用,可以大幅节约用于后续机加工的费用。

大型压铸模的制造工艺

模具结构设计—模具材料选择—冷、热加工—热处理,是压铸模具生产制造的主要步骤。下面就来介绍一下各自的要点:

1)模具设计方面,应尽量避免尖锐的转角和过大的截面变化。尖锐的转角易引起应力集中,过大的截面变化易产生热应力。截面尺寸力求均匀,形状力求对称而且简单可以减少热处理变形。对于复杂的特大型模具,可选用组合式,必要时应在某些部位开工艺孔。

2)模具材料力求组织均匀,否则热处理时会造成组织转变不同期而产生相变应力,从而产生变形。

3)加工方面,在粗加工后,最好进行一次去应力处理,以期及时消除加工应力。

大型压铸模具的真空淬火

淬火冷却是保证模具质量和使用寿命的重要阶段,又是控制变形的关键步骤。淬火后必须获得能够胜任压铸模具工作的微观组织。为了保持冲击韧性和尺寸稳定性的要求,需要采用分级淬火冷却,即在略高于马氏体转变温度处保温一段时间,以减少模具内外温差,从而减少热应力,以达到减少变形的目的。

选用SIMUWU的RVGQ-8812型高压气淬真空炉进行真空热处理,其主要参数为∶有效加热区尺寸为800mm×800mm ×1200mm;最高工作温度1350℃;控温精度为土5℃以内。极限真空度0.67×10-3Pa,气淬压力6bar。

工艺流程:

热处理工艺600℃、800℃二级预热,1020℃加热淬火,氮气气冷至工件表面温度400±50℃时分级淬火,通过调整风机转速,使工件表面温度在此范围内停留30min,以减小工件表面与心部的温差,达到减小热应力的目的。

对于大型压铸模具的变形问题,影响其变形的主要因素是热应力。这是因为大型的模具外形尺寸大,在淬火时容易出现较大的温度差。温度差的出现,使收缩率不同,从而产生热应力。因此在气淬时需要考虑到气淬介质和压力的影响。

各种气淬介质的冷却能力是不同的。一般情况下,冷却速度越慢,淬火冷却时的变形就越小。真空炉中的氮气冷却速度就比较慢,因而气淬变形小。同时压力也是至关重要的因素,需要通过压铸模的特性制订合适的工艺参数。

真空炉气冷时,气体吹向工件的方式对淬火时变形的影响很大。若气体吹向工件的方式不正确,则各部位冷却不均匀,从而引起变形。SIMUWU生产的真空气淬炉在加热室内均布了气体喷口,通过风扇和电机循环冷却,从而最大程度减少热处理变形。

对于大型压铸模,上述工艺方法处理后,其底平面的翘曲度可控制在0.5mm上下。模具从材料—机加工—热处理的总费用大约为材料费的十倍。通过真空热处理,解决了大型压铸模热处理变形问题,节约热处理后的后续机加工费用,产生显著的经济效益。由此可见,真空热处理在处理此类工件产品时的优势。

设备选择:SIMUWU公司生产的RVGQ系列真空热处理炉是进行压铸模具真空热处理工艺的优质产品,良好的温控精度和温控均匀性确保了真空热处理过程的有效进行。SIMUWU公司专注于真空炉的制造,拥有十多年的相关经验,在真空炉制造领域具有良好的口碑。产品线包括真空气淬炉,真空油淬炉,真空钎焊炉等,广销各发达国家与发展中国家。

(文章来源于网络,如不允许转载,请联系我司删除。)