发动机汽缸体压铸模的真空热处理

模具,是工业生产的基础工艺装备,在电子、汽车、电机、电器、仪表、家电和通讯等产品中,60%~80%的零部件都依靠模具成形,模具质量的高低决定着产品质量的高低,因此,模具被称之为”百业之母”。模具又是”效益放大器”,用模具生产的最终产品的价值,往往是模具自身价值的几十倍、上百倍。

压铸是一种精密的铸造方法,经由压铸的压铸件尺寸公差小,表面精度高。大多数的情况下,压铸件不需要车削加工即可装配应用。表面处理有多种方法可供选择,例如电着、电镀喷沙等,螺纹的零件也可以直接铸造。从一般的照相机件、打字机件、电子计算机件、卫星零件及装饰品等小零件,以及汽车、机车、等交通工具的复杂零件大多是利用压铸法制造的。

摩托车的发动机气缸是发动机的重要零部件,一般采用精密铸造而成。铸造模具框架惯用为框式四板结构,也有采用盒式两板结构。后者结构比较紧凑合理,整体性好,模座的强度较高,但给加工带来了更大的难度。

模具工艺要求

模具型腔尺寸精度要求为±0.05mm,位置精度要求为0.03mm。型腔主件有10件,型面均为三维异形多角面形状。左、右滑套座与动、定模芯的密合面为便于开模,分别采用了沿型周 20°和 15°的异形锥面,配合间隙不得大于0.05mm。型腔部的零件选用4CrSMoVSi材料。硬度要求为HRC44~ 48,表面进行软氮化处理。各主型芯均采用点位式水冷却,这样对压铸时模温的热平衡控制较好,有利于压铸毛坯件质量的提高,延长使用寿命。

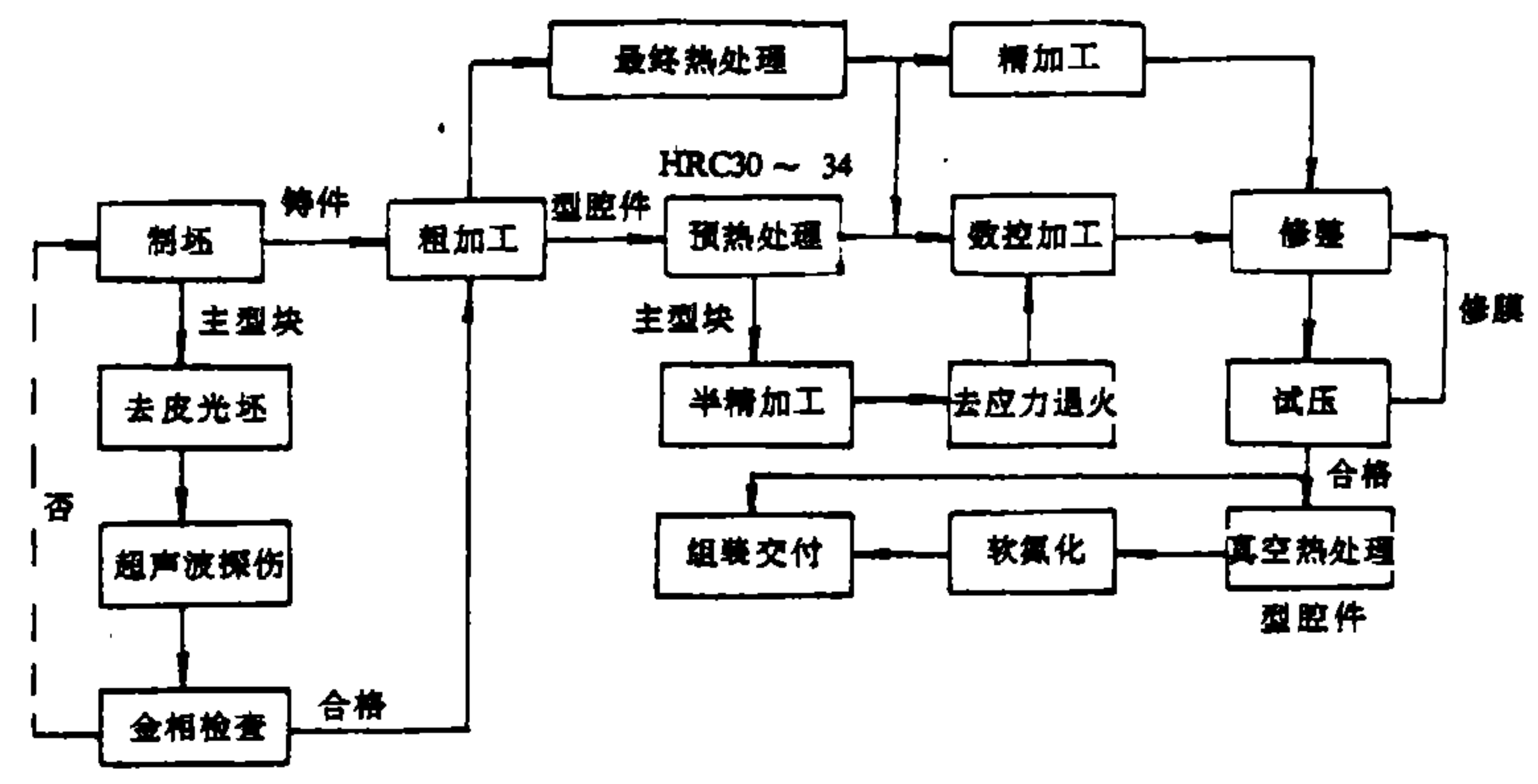

具体工艺流程如下:

真空热处理手段:

由于模具有很高的尺寸精度要求和强度要求,因此采用真空热处理是最好的方式。一般模具要经过三次热处理:预热处理,去应力退火,真空淬火和真空回火。

预热处理可以改善型腔件材料的内部组织,细化晶粒,为最后的真空热处理打好基础。同时,保证了模具试压时需要的硬度,以免模具在试压过程中损坏.

去应力退火对消除主型块或大型块在机械加工过程中产生的大部分应力有较好的效果。可避免在最终热处理时产生应力变形或裂纹,防止模具在使用的早期发生型块开裂的恶果。

真空热处理置于试模合格后进行,便于对试压过程中的模具进行修整,又避免了机械切削加工的困难。

真空热处理工艺:

近年来真空热处理技术的应用十分广泛。模具制造中引用此技术,使模具制造工艺更趋先进,更加合理。对提高模具的制造质量和延长使用寿命提供了可靠的保证。

模具经过真空热处理后,保留了原有的表面质量,变形量极小,平均变形量基本控制在土 0.05mm之内。既保证了模具的内在综合性能,又满足了模具的装配要求。以4Cr5MoVSi材料为例,真空热处理工艺程序如下:

1.清洗: 去除油垢和铝渣。

2.真空淬火:真空淬火炉的真空度为33~0.13 Pa。加热至800±20℃,保温1.5~2h,继续加热至1020±10℃,保温1~2h。之后充氮气(≥80kPa),冷却至200~300℃,立即真空回火。

3.真空回火:加热至600±10℃,保温4~6h,等真空炉炉冷至150℃以下,再加热至610±10℃,保温4~6h,炉内冷至150℃以下。

4.检验:测硬度HRC42~46。

真空热处理设备选择:SIMUWU公司生产的RVGQ系列真空热处理炉是进行压铸模具真空热处理工艺的优质产品,良好的温控精度和温控均匀性确保了真空热处理过程的有效进行。SIMUWU公司专注于真空炉的制造,拥有十多年的相关经验,在真空炉制造领域具有良好的口碑。产品线包括真空气淬炉,真空油淬炉,真空钎焊炉等,广销各发达国家与发展中国家。

(文章来源于网络,如不允许转载,请联系我司删除。)