分离型热管散热器真空钎焊

分离式热管散热器是由热管散热器演变的一种新型换热设备,可分别设置在热风炉的烟道、煤气管道和助燃空气管道上。

分离型热管散热器的优势

分离式热管散热器由两个相对独立的部分组成,每部分可方便地安装在需要吸热和放热的管道上,这样就避免了对管道系统做大的改动。在大功率的余热回收系统中,应用分离型散热器就显得特别方便。散热器由两个基本上独立的散热器组成,因而每个散热器的传热面积都可以根据需要而改变,管束尺寸、管子规格、排列方式等都可独立选择。

散热器内冷热两流体被完全隔离,两流体不会发生互相泄漏和互相掺混的情况,避免了易燃易爆流体在换热过程中可能发生的安全事故。可以在现场进行管内介质的灌注和排气工艺.在运行过程中,产生的不凝结气体容易排掉,若发现热管性能下降,可在现场进行维护。

分离型热管散热器可远距离传输热量,蒸发器和冷凝器可以相距几十米,仍能正常工作。从一种热流体获得的热量,可用来加热两种不同的冷流体,反之,从两种热流体获得的热量,可用来加热一种冷流体。在同一个散热器中,可以同时实现顺流和逆流。高温流体的入口管束与低温流体的入口管束相连接,构成冷热流体的顺流换热,而其他仍可保留逆流形式换热。这种独特的排列方式可以降低高温流体入口管束的管内蒸汽温度,使管内介质处于允许的温度和压力之下,也可以升高低温流体入口管束的管内温度,以避免温度过低的不利影响。

散热器焊接难点

翅片、联箱和换热管的材质均为紫铜,翅片与换热管、换热管与上下联箱底板的连接均采用焊接。热管散热器的结构复杂,焊缝部位分布密集,焊接量大,多为薄板薄壁管的焊接,焊接方法不当或规范参数不妥,焊后变形较大。其中,薄片翅片的焊后变形不仅影响相关结构尺寸,而且还会影响热管的传热性能。

为满足分离型热管散热器的使用要求,焊后不仅要求翅片与管的焊接牢固,还要满足振动条件下长期工作,使用寿命不低于3000h。根据以上特点,对热管散热器决定采用真空钎焊,一次就可以完成主要钎缝部位的焊接。

真空钎焊过程:

1.焊件表面制备

热管散热器的所有部件包括翅片、换热管和上下联箱底板,在真空钎焊前都必须进行表面油污清除、去表面氧化膜、中和光泽处理和烘干等工序。

(1)表面油污清除 采用丙酮有机溶剂浸泡7min后,用干净棉纱擦去油污,再用清水将焊件上的处理液清洗干净。

(2)清除表面氧化膜 将焊件放入含12% HCl水溶液浸洗8min,随后用60℃的温水将焊件上的残留酸液冲洗干净。

(3)中和光泽处理 将焊件放入10%Na2CO3水溶液浸泡6min后,用60℃的温水将焊件上残留液冲洗干净。

(4)烘干 将中和光泽处理后的焊件随即放入110℃的烘箱内,烘干焊件表面的水分。

经过表面处理后的焊件应用清洁干燥的封闭容器保存和运送,存放时间不超过24h,尽快完成真空钎焊,以减少焊件重新被污染和氧化的可能性。

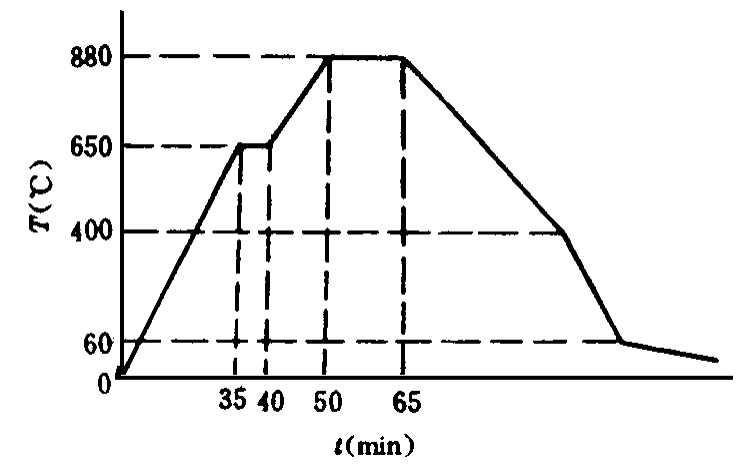

2.装炉

采用SIMUWU制造的高温钎焊炉进行真空钎焊。首先将不锈钢盘放入真空室,再在不锈钢盘上面放入高温陶瓷垫片,最后将完成组装和钎料预置完备的热管散热器水平放置在垫片上。首先开动装配好散热器的真空炉的机械真空泵,待系统达到约5Pa后接通扩散泵,将真空度抽至150 MPa时,开始升温加热。工艺曲线如图所示。真空钎焊后为加快真空炉的冷却速度,可向真空炉通入Ar气,待真空室温度低于60℃后,热管散热器出炉。

结论

(1)对于结构复杂、焊缝密集、焊缝数量多、焊接变形要求较高的热管散热器,选用真空钎焊,一次完成主焊缝,既能保证焊接质量,又极大地节约了工时,具有较大的经济效益。

(2)为进一步减少翅片真空钎焊过程中的变形,可在真空钎焊前,在翅片间周边位置加入一定数量的衬块,待钎焊后将衬块取出。

除了采用正确的技术工艺外,真空钎焊中所选取的真空钎焊炉质量也是至关重要的因素。SIMUWU公司生产的RHVB真空高温钎焊炉具有温控精度良好,加热均匀性高等优点,是处理高温钎焊工艺的绝佳产品。在选取合适的工艺参数的前提下,能够实现高质量的真空钎焊。

(文章来源于网络,如不允许转载,请联系我司删除。)