20CrMnTi齿轮真空渗碳淬火变形的影响因素

真空渗碳是机械制造工业中应用最广泛的一种表面热处理工艺,是将钢制工件放在含碳介质中加热到高温,以增加工件表层含碳量的化学热处理工艺。真空渗碳过程中包括分解、吸收和扩散三个基本过程。

真空渗碳温度对真空渗碳过程及结果有如下几方面的影响:

①影响真空渗碳速度,提高温度可显着加速扩散过程,加速真空渗碳速度,缩短真空渗碳时间;②影响真空渗碳层的碳浓度,表层含碳量并非越高越好,一般控制在0.8%~1.1%之间比较理想;③温度过高,容易引起钢的晶粒长大,降低韧性,零件翘曲变形的可能性增加;④如果采用真空渗碳后直接淬火工艺,真空渗碳温度的升高容易导致渗层中残余奥氏体量增加及真空渗碳温度冷到淬火温度的时间相应延长;综合考虑了以上各种影响后,多数选择900~950℃真空渗碳,以920~930℃用得最多。

1真空渗碳保温时间

真空渗碳时间主要根据渗层深度来确定,但必须同时考虑到真空渗碳温度和真空渗碳介质活性、零件几何形状、设备及工艺特点的影响。实际的渗层深度,应根据要求的深度加上真空渗碳后的磨削余量。

当温度一定时,渗层深度与保温时间存在一定的关系。当要求的渗层厚度越深,则真空渗碳保温时间越长,通常采用真空渗碳过程中抽样检查的方法确定。

2真空渗碳深度

合适的真空渗碳层深度取决于零件的工作条件及心部材料的强度。高碳渗层的强度高于低碳心部的强度。当零件受外力时,表面应力最大,并向心部逐渐减弱。零件真空渗碳层的深度,应能保证传递到心部的应力小于心部的强度。因此,零件所受载荷相同时,心部强度较高的零件,渗层可相应浅一些。

3齿轮真空渗碳淬火变形的处理技术措施

针对20CrMnTi齿轮真空渗碳淬火变形的因素,总结解决方法如下:

3.1利用真空渗碳后等温冷却效果明显,在实际生产中控制比较困难,但可以用真空渗碳后吹风冷却,控制风冷时间,在齿轮表面温度接近450℃(奥氏体稳定区)时停止吹风,抑制变形效果理想;

3.2真空渗碳后进行高温回火处理,目的是使真空渗碳后得到的粗大组织转变为均匀的细粒状或点状索氏体,便于机械加工,并为后续的真空淬火作组织准备;淬火冷却时,为了减小变形,宜延迟淬火油的搅拌;

3.3选材时选择刚好能淬透的材料或稍过合金化的材料,真空渗碳时严格控制工件表面的碳浓度;

3.4进行如下工艺流程:毛坏正火→机加→真空渗碳→高温真空回火→机加(拉键槽)→真空淬火、真空回火→机加。装炉采用平放,薄壁齿轮用铁网层层隔开,薄大盘形齿轮用垫圈逐个垫平摞起。

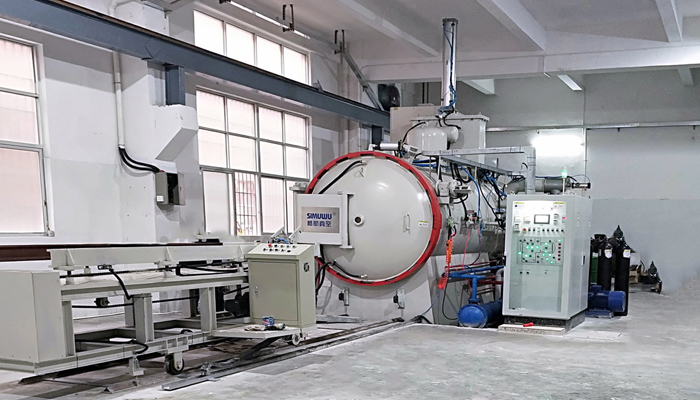

真空渗碳设备选择:SIMUWU提供的RVC真空渗碳炉是处理此类工艺的优秀产品,具有均温性好,温控精度高等特点。SIMUWU提供专业的工程师团队,能够解决生产过程中遇到的各种问题,致力于给客户最方便快捷的体验。

(文章来源于网络,如不允许转载,请联系我司删除。)