大型复杂模具真空热处理工艺

在大型复杂模具的设计中能够整体设计出模具的都会按整体设计出模具,而随着汽车模具的发展,汽车模具的造型也随之越来越大和越来越厚。

模具零件的厚薄、大小对热处理的影响是一件非常大和非常危险的事情,特别是在厚度大于250mm时,因加热和冷却等原因,都存在着淬透性差,芯部组织转变不完全的现象,不注意热处理工艺的控制的话,就会出现即时开裂,或会存在一定的组织应力,致使在使用中出现早期开裂等情况。

1真空热处理工艺的选择

常规的热处理方法,通过普通装备加热到奥氏体化温度,保温一定时间后,采取高温直接油冷,由于模具形状复杂,厚度大于250mm,直接冷却,表面冷却过快,芯部冷却过慢,组织转变也存在着过快和过慢的现象,会出现较大的热应力和组织应力,内外应力的产生,风险很大,极度容易产生零件变形与开裂。

真空热处理方法,6.0~9.5bar,经过预热,加热到奥氏体化温度,保温一定时间后,采取气冷,开始压力大,温度高,表面冷却速度还可以,但是当冷却到一定的时间,冷却速度开始减慢,虽然表面温度开始下降,但芯部的温度却远远未冷下来,冷却速度过慢,会产生珠光体和贝氏体等产物,严重影响了工件的机械性能。导致在使用中,出现早期开裂。10bar以上为超高压气淬,虽然可以达到油冷的速度,但同样存在温差过大和组织转变过快的应力大风险。

据上情况,对于厚度大于250mm的零件真空热处理的控制尤为关键,对选择真空淬火的冷却方式更为重要。

2真空热处理工艺流程

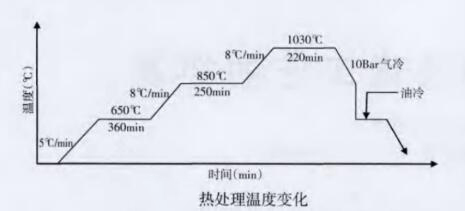

对厚度达到250mm以上的模具零件冷却,经过预热,采取的是气转油冷的方式。是先把工件从高压气冷到工件表面温度750℃左右时转出真空炉,通过测温枪和测温电偶检测,在空气中缓冷等温,当芯部和表面的温度相差≤90℃时,结束等温,转入130℃油温的油浴炉中冷却,冷却至工件表面60℃后,进行第一次真空回火。

先通过10bar压力气冷到750℃,降低1,030℃高温温度,减少高低温差的热应力(在750℃等温,是根据材料的CCT图,仍是奥氏体组织,尚未向珠光体、贝氏体等组织转变的温度),再通过油快速冷却,避过C-曲线的转变处(C-曲线鼻部)、直接过冷到马氏体转变区,降低淬透性差的风险;直接过冷到马氏体转变区,表面组织虽已向马氏体组织开始转变,但芯部仍存有一定温度,塑性还好,不会受到组织应力的影响而导致开裂。从而热应力和组织应力得到控制和减少,大大地避免了淬火直接开裂的风险,获得了更多量的淬火马氏体,经过正确的真空回火,避免了在使用中产生的早期失效。

通过各方面测量数值检测,均符合验收指标,完全符合模具的使用。经过近几年的实践和验证,模具在热处理过程中出现开裂的状况为零。

真空热处理设备选择:想要制造优秀的大型模具产品,热处理设备要具备必要的性能指标。SIMUWU制造的真空炉,拥有极高的温控精度和温度均匀性。通过确定各参数的控制范围,以获得良好的工艺曲线,从而保证了良好的产品质量。SIMUWU公司生产的真空炉是处理大型模具加工工艺的绝佳产品。

(文章来源于网络,如不允许转载,请联系我司删除。)