精密齿轮真空热处理工艺

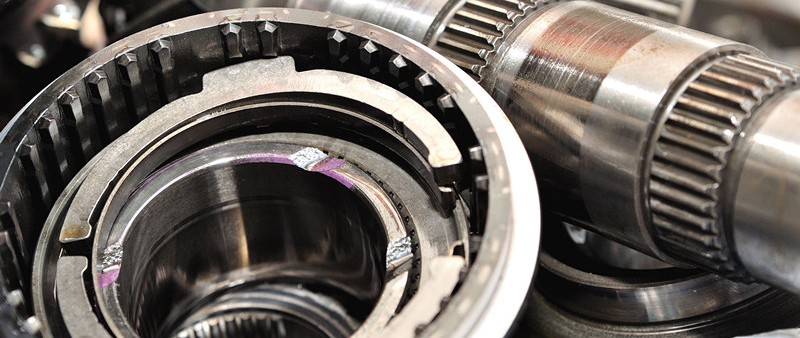

随着科学技术的迅速发展,数控机床、高精度机床发展加快。机床的工作载荷加重,运动速度很快,要求零件的精度更高,因此对机床零件材料及热处理提出了更高的要求。机床齿轮要求传动平稳、强度高、硬化层深,耐磨和尺寸稳定性好。目前机床齿轮的制齿方法(感应加热淬火、渗碳淬火、渗氮工艺)难以适应新时代机床的技术要求。因此选用真空淬火,和低温真空回火工艺。

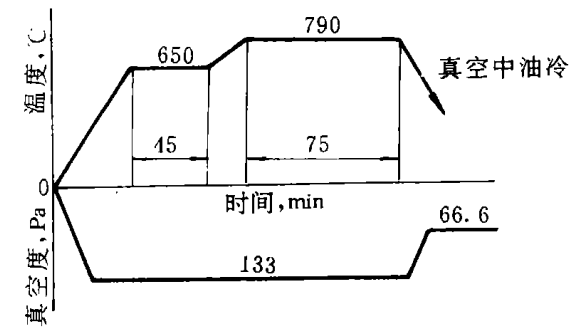

真空热处理工艺:

由于齿轮热处理前后的尺寸变量极小,如果采用常规工艺的盐浴炉加热淬火或往往难以达到要求。因此必须要选用预先热处理工艺以及微变形的真空热处理工艺。

真空热处理具有高质量、低能耗、无污染(或少污染)等优点,能有效地防止齿轮产生缺陷,改善表面粗糙度,减小摩擦因数。真空加热以辐射形式进行,加热缓慢,炉温均匀,产品变形小,还具有脱氢作用,这些都有利于提高齿轮的精度。

工艺流程

主要的工序过程如下:

锻造-真空退火-粗车-正火-高温真空回火-精车-滚齿-粗拉键槽(留0.5~1mm加工余量)-去应力-精拉键槽(至尺寸)-真空淬火、真空回火-磨内孔。

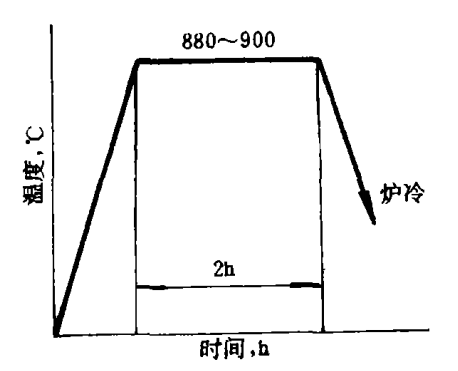

预先热处理工艺

齿轮在真空淬火前的原始组织状态和流线分布,除影响齿轮的强度和韧度外,更主要的是影响其热处理后的变形。因此必须对坯料进行预先热处理,具体工艺如下:

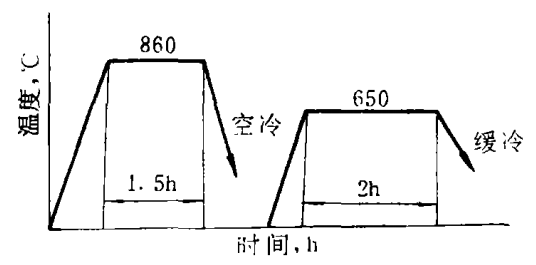

微变形真空淬火工艺

真空淬火是齿轮获得性能好、变形小的关键工序之一,加热方式、加热温度、保温时间、真空度、装炉方式和冷却方式对齿轮的性能、表面质量、变形量有着直接的影响:

(1)淬火加热温度和保温时间是齿轮获得所要求的力学性能及实现微变形的关键,为了尽可能降低热应力,应采用阶梯升温方式和较低的淬火加热温度,并保温足够的时间。

(2)装炉方式。除了工艺上采用阶梯升温达到均匀加热外,在工件摆放上,尽量使齿轮各部位同步升温,避免过多的辐射传热的背阴面,使各齿轮距离辐射热源均匀。另外,为了减少齿轮的椭圆变形,均采用平放搁空的形式。

(3)真空度。真空状态下加热、保温和冷却,可以使零件获得其他热处理所没有的特殊效果,工件表面光亮、无氧化脱碳现象,并且工件具有真空脱氧和表面净化等作用。采用133Pa的粗真空度下,加热保温,不存在合金属元素的蒸发等一系列问题。

(4)淬火冷却。在回充氮气至66.6Pa 的低真空下油冷。为了减少变形,必须做到均匀冷却,工件发生均匀的组织转变,操作中除了淬火油须进行机械搅拌外,还须增加工件的上下窜动。

具体工艺如下:

经过真空热处理的齿轮,加工精度高,力学性能好,寿命长,是十分优质的齿轮产品。

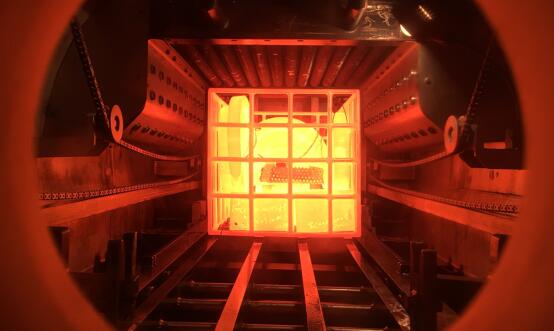

真空炉设备选择:SIMUWU公司生产的VOGQ系列油淬炉和RVT系列真空回火炉是进行齿轮真空热处理工艺的优质产品,良好的温控精度和温控均匀性确保了真空热处理过程的有效进行。SIMUWU公司专注于真空炉的制造,拥有十多年的相关经验,在真空炉制造领域具有良好的口碑。产品线包括真空气淬炉,真空油淬炉,真空钎焊炉等,广销各发达国家与发展中国家。

(文章来源于网络,如不允许转载,请联系我司删除。)