17Cr2Ni2Mo钢制齿轮真空渗碳

齿轮在工作时,既要承受较大的冲击载荷,又要承受交变弯曲应力和接触应力。因此,齿轮应具有较高的强度、冲击韧性和良好的抗疲劳性能。当齿轮付啮合时,由于接触点处的压强和摩擦系数均很大。使得接触区处产生严重磨损,因此,齿面必须有很好的耐磨性。考虑到这些因素,在齿轮设计的一般原则中确定齿轮的安全系数应为2.5~3.5。较低的安全系数降低机器的使用寿命,因此,为保证齿轮正常工作,提高齿轮的使用寿命,需要选择性能适宜的材料,并确定最佳的热处理工艺方案。

1试验材料及试验方法

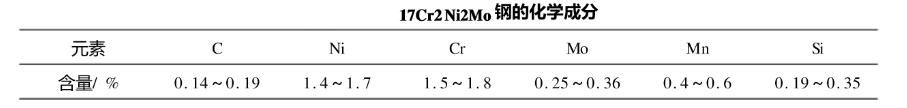

试验材料选择17Cr2Ni2Mo钢。

2真空渗碳

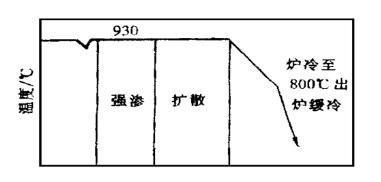

气体渗碳常用方法有三种:一段渗碳法、分段渗碳法和恒温变碳势渗碳法。经过分析比较,并结合现有的试验设备(SIMUWU真空渗碳炉) ,本试验确定采用恒温变碳势方法进行渗碳。此过程为强渗接扩散,即强渗期采用较高碳势(碳势控制在1.1 %~1.4 %) ,使齿轮表面强烈增碳,造成从齿面到心部较高的碳浓度梯度。扩散期碳势控制在0.75 % ~0.85 % ,此时介质碳势低于齿轮表层碳浓度,扩散期中,齿轮表面碳原子在较高碳浓度梯度作用下,由表向里扩散,另一部分则离开表层进入气体介质中。扩散期使得渗层深度增加,表层碳浓度降低,浓度梯度下降,强渗期与扩散期的时间长短依据所要求的硬化层深度来控制。

2.1真空渗碳后热处理

零件真空渗碳后即进行真空淬火(油淬) ,以提高渗层表面的强度、硬度和耐磨性,同时提高心部的强度和韧性,并细化晶粒。真空淬火前进行高温回火,使组织更加均匀,为真空淬火做好组织上的准备。

真空渗碳后淬火加热温度的确定原则是,在保证心部获得最佳性能的前提下,尽可能使渗碳层获得高硬度和良好组织。淬火温度低则心部性能差,而淬火温度高时渗层中易出现粗大马氏体和大量残余奥氏体。

2.2确定最佳真空渗碳淬火工艺

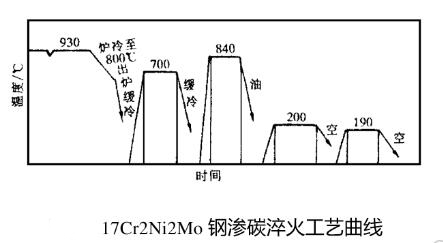

17Cr2Ni2Mo钢的最佳渗碳淬火工艺可确定为如下图所示。其中700°C高温回火是为真空淬火做组织准备,而二次回火则可最大程度地稳定组织。

3生产性试验及试生产

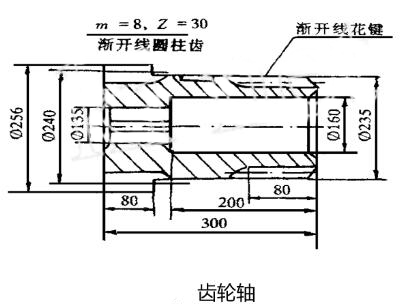

下图为17Cr2Ni2Mo钢制齿轮轴。按照齿轮的性能和技术要求,齿轮的生产工艺流程可确定为:锻造―正火―粗加工―调质―铣齿―渗碳淬火―磨齿―装配。其中锻造后正火及粗加工后的调质为预先热处理。锻后正火的目的是消除锻后应力,正火温度定为890 ℃。调质处理则可使钢在渗碳前获得良好的机械性能,以减小渗碳淬火过程中的齿轮变形。试验中选定的调质工艺为:加热至860 ℃,保温后油冷,再660°真空回火。

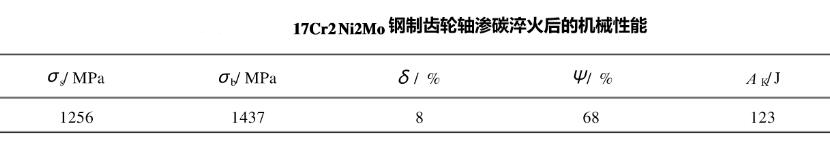

生产性试验时,真空渗碳前,除齿部外,其余部位均采取防渗措施。按下图所示的真空渗碳淬火工艺进行处理后,齿面硬度为HRC58~60 ,心部硬度为HRC33.7~37.5 ,有效硬化层深度1.6~2. 0(mm)。

4结论

(1)在齿轮的安全系数较小时,应选用综合性能更好的17Cr2Ni2Mo 钢制造。

(2) 17Cr2Ni2Mo钢真空渗碳后最佳的真空淬火温度为840 ℃。

(3)按上图所示的真空渗碳淬火工艺处理后,17Cr2Ni2Mo钢制齿轮的齿面硬度为HRC58~60 ,心部硬度为HRC33.7~37.5 ,满足设计要求。

(文章来源于网络,如不允许转载,请联系我司删除。)