添加剂对陶瓷真空烧结的影响

氧化铝陶瓷材料的真空烧结致密化时需要1600℃高温,正是由于高温烧结造成工艺难度大,制造成本高,一直是限制其应用的主要因素,为了降低烧结温度,人们进行了各种各样的尝试。近年来的研究表明,二氧化钛与氧化铝高温反应时形成了晶格活性,可促进真空烧结。氧化铝是一种重要的陶瓷材料,纯氧化铝的晶粒呈片状,为了提高氧化铝的性能,材料工作者展开了不少旨在改变氧化铝晶粒微观形貌的研究,其中有一种方法在于改变氧化铝本身的晶粒形貌,利用液相烧结、添加晶种等手段使晶粒各向异性增强,大大提高了氧化铝的烧结活性,使烧结后的氧化铝陶瓷材料的密度和强度都有一定程度的增加。对单相氧化铝块材中晶粒的各向异性生长进行了研究,工作表明,加入微量的二氧化钛就可以促使氧化铝晶粒各向异性明显增强,随真空烧结温度﹑保温时间及氧化钛加入量的不同,氧化铝晶粒形貌会发生明显变化,从等轴状晶粒,到部分晶粒各相异性增强,最后到全部晶粒明显长大,各向异性减弱。然而单纯添加氧化钛而生成的各向异性较强的晶粒一般都很大,显微结构不够均匀。旨在讨论:通过二氧化钛和氧化镁双掺杂及加入量、真空烧结温度﹑保温时间的不同,氧化铝陶瓷材料的致密度也发生了明显变化,从而大大提高了氧化铝陶瓷的密度和强度。

1实验

氧化铝(纯度>99.5%)、氧化钛(分析纯)和氧化镁(分析纯)为起始原料。

当单纯添加二氧化钛时,二氧化钛的添加量分别为0.4wt%、1.0wt%和 2.0wt%进行分析研究。

当复合添加时:二氧化钛的添加量固定为0.4wt%,氧化镁分别添加0.1wt%.0.2wt%和0.4wt%。

氧化铝预先在1450℃高温下煅烧。

混合粉料以纯净水为介质,以玛瑙石为磨球,按料:水=1:0.6的比列加入到聚氨酯球磨罐中,球磨30h。所得浆料在烘箱内干燥,烘干后加入PVA溶液,过40目筛,在25MPa的压强下压成直径为35mm厚2mm的薄圆片。真空烧结时在SIMUWU的RVS真空烧结炉中进行。在300℃以下,升温速度控制在1℃/min左右,在300~1000℃以下,升温速度控制在5℃/min左右,当温度超过1000℃,降低升温速度为2℃/min,以保证足够的时间来排除气孔。真空烧结温度分别为1400℃、1450℃和1500℃,保温时间2h。然后样品留在箱式炉中自然冷却至室温。

陶瓷圆片样品的密度采用浮力法测定。

2实验结果与讨论

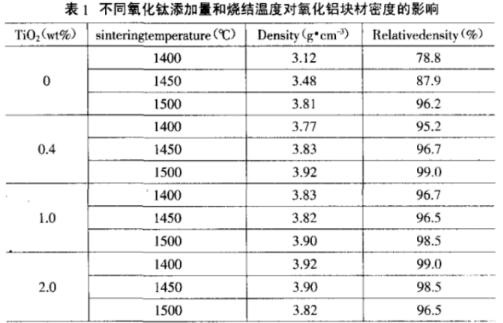

表1中列出了不同二氧化钛加入量在不同的真空烧结温度下氧化铝陶瓷材料的密度。从表1中的数据表明,所有添加了二氧化钛的氧化铝陶瓷圆片样品,其密度均比相同烧结温度下不掺杂样品的密度高。此外,除了添加2.0wt%的二氧化钛样品外,随真空烧结温度的提高材料的密度增加。这表明二氧化钛和真空烧结温度对氧化铝陶瓷的烧结均有促进作用,但是,二氧化钛的不同添加量对氧化铝的烧结影响又有明显差异,添加了0.4wt%和1.0wt%:氧化钛的氧化铝,随真空烧结温度的提高,密度比添加2.0wt%二氧化钛的样品上升得更快。在1400℃,前者密度低于后者,在1450℃,二者密度已近似相等,到1500℃前者密度就超过了后者。反观添加了2.0wt%二氧化钛的氧化铝,随真空烧结温度的增加而密度降低,这可能是因为过多过大的晶粒,会产生空间位阻,妨害了样品的致密化。二氧化钛添加量和烧结温度对氧化铝密度的双重影响可以直观地反映在表1中。

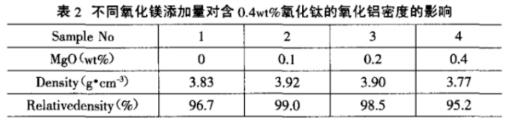

在进行二氧化钛和氧化镁双添加时,选择1450℃为烧结温度,二氧化钛的添加量固定为0.4wt%。表2给出添加二氧化钛和氧化镁时氧化铝样品的体积密度。从表2可以看出,在含二氧化钛的氧化铝中加入氧化镁,随氧化镁添加量的增加,材料的密度先增加后降低,表明少量氧化镁的加入可以抑制晶粒的过分长大,从而降低了氧化铝晶粒的生长的空间位阻。此外当氧化镁的添加量达到0.4wt%时,材料的密度下降,这可能是因为氧化镁通过晶界钉扎,降低了氧化铝的晶粒生长速度,影响了氧化铝的烧结性。

3 结论

在掺入二氧化钛的情况下,不同的二氧化钛添加量和真空烧结温度,都会对氧化铝瓷的致密度有一定的影响。随烧结温度的增加密度发生明显的变化,随着二氧化钛添加量的不同,密度也发生明显的变化。并且也说明添加不同量的二氧化钛和烧结温度对氧化铝瓷密度有双重影响。

在添加氧化钛的氧化铝样品中,同时掺入微量的氧化镁,可以在保持氧化铝晶粒各向异性形貌的同时,细化了晶粒,从试验表明镁的原子含量不宜超过钛的原子含量。如果镁的原子含量高于钛的原子含量时,密度反而降低。

(文章来源于网络,如不允许转载,请联系我司删除。)