矿用齿轮真空热处理工艺

1矿用机械齿轮的选材

煤矿机械承受很高的动负荷,常受到井下煤(粉)尘和有害气体的侵蚀,工作条件十分恶劣。随着产煤量的增大,煤矿机械的功率日益提高,对齿轮传动装置的承载能力要求也相应提高。井下齿轮传动的圆周速度较低(2~12 m/ s) ,而设计计算接触应力σH一般均大于500 MPa,属低速重载,高可靠性,长使用寿命的齿轮传动,多采用硬齿面齿轮,这就对齿轮选材和真空热处理提出了较高的要求。

矿用机械齿轮的设计遵循工作齿面与层深的接触疲劳强度及齿根弯曲疲劳强度的准则。将轮齿心部高韧性和齿面高硬度合理的组合在一起,根据轮齿的受载(接触和弯曲应力的大小)情况来选材和确定处理方法。

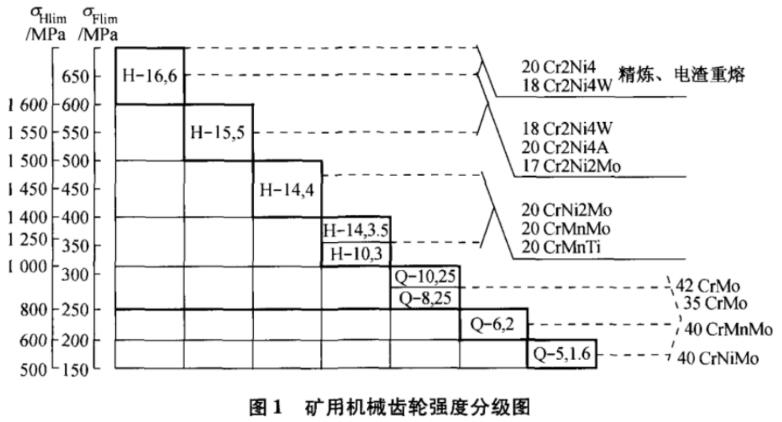

由图1可见,材料强度按接触疲劳极限σHim和弯曲疲劳极限σFlim的大小定为9个等级,再按不同真空热处理方式分为2组:硬齿面真空渗碳淬火组从 H16,6~H10,3划分为5类,调质组从Q10,2.5 ~Q5,1.6划分为4类(H表示硬齿面,Q表示调质处理)。框内第1个数字为接触疲劳极限的百分之一,第个数字为脉动循环时弯曲疲劳极限的百分之一。

2矿用硬齿面齿轮真空热处理要求和典型工艺

矿用硬齿面齿轮多采用真空渗碳淬火和氮化(主用于行星传动内齿圈)的真空热处理工艺。

3选材及真空热处理工艺

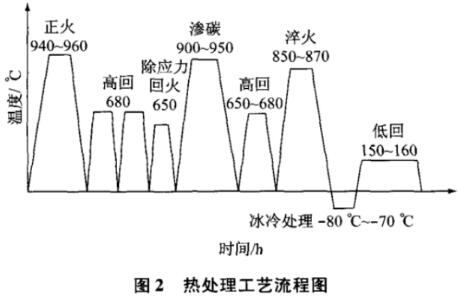

根据计算结果,本齿轮按图1所示分级法,材料可选用20CrMnMo或20Cr2Ni4A。从提高可靠性角度考虑,最终选用20Cr2Ni4A,其真空热处理需冰冷工艺,流程图如图2所示。

20Cr2Ni4A合金钢是一种高强度﹑高韧性并有良好淬透性的优质合金钢。由于合金元素含量高,锻造变形阻力大、工艺性较差,锻件在正火后即能得到马氏体组织,硬度较高,正火后需进行高温真空回火处理。粗车成形后加热至650℃,保温一段时间缓冷至350℃左右出炉,消除机加工应力,有利于减小变形。齿轮真空渗碳后往往还需要切削加工,这时硬度较高,因此需进行真空渗碳后的真空回火,使其软化。真空淬火是最重要一环,真空淬火后硬度达到HRC 61 ~63 ,金相组织为马氏体。真空淬火后齿轮冷至室温,然后进入-70℃冰箱维持2 ~3 h,取出在空气中恢复到室温,冰冷处理时残余奥氏体控制在15%以下,以防止磨齿时裂纹的产生,并稳定齿轮尺寸,提高硬度。

4无冰冷处理的改进工艺及其效果

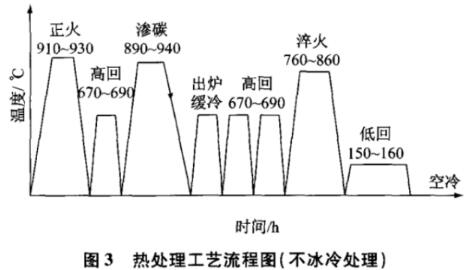

上述减速器齿轮在工厂生产时,曾与厂方共同协商,对20Cr2Ni4A和18Cr2Ni4WA钢采用不经冰冷的真空热处理工艺,真空热处理工艺流程如图3所示。

5结论

1)根据图1所示的强度分级法对矿用硬齿面齿轮进行选材,是较科学、合理的方法之一,可避免选材的盲目性。

2)矿用与工程机械等行业的高可靠性传动齿轮一般均选用低碳NiCr合金钢,真空热处理工艺要求高。本文介绍的不经冰冷处理的工艺改进,经生产实践证明,热处理后的齿轮性能符合设计要求,安全可靠。在保证力学性能的同时降低了生产成本,具有一定的经济价值。

真空炉选择:想要制造优秀的蒸发器产品,设备要具备必要的性能指标。SIMUWU公司生产的真空热处理炉是进行工模具真空热处理工艺的优质产品,良好的温控精度和温控均匀性确保了真空热处理过程的有效进行。SIMUWU公司专注于真空炉的制造,拥有十多年的相关经验,在真空炉制造领域具有良好的口碑。产品线包括真空气淬炉,真空油淬炉,真空钎焊炉等,广销各发达国家与发展中国家。

(文章来源于网络,如不允许转载,请联系我司删除。)