大模数齿轮轴真空渗碳淬火

1 大模数齿轮真空渗碳淬火的要求

大模数齿轮锻件为了保证耐磨性能,热处理普遍采用真空渗碳淬火工艺。其渗碳表面硬度一般要求56 ~60HRC。从接触疲劳性能看,大锻件在相对运动中承受着接触应力和弯曲应力,在一定的循环接触应力下(主要受正交变切应力为主),表面承受的剪切应力在距表面0.786bmm处( b为二接触面接触宽度之半)为剪切应力峰,再往心部其剪切应力将逐渐降低,而这种降低梯度将随接触表面曲率半径增大而变得缓慢平坦。整个渗碳层离表面某点的剪切强度不足以抗衡外来剪切应力时,就在此地开始形成疲劳裂纹。只有把淬硬层过渡区往心部推移,才能达到T/σT<0.55而不成为疲劳危险区。因而大锻件的渗碳层深度就必须加深,例如轧机上大模数重载齿轮的有效硬化层深度往往要求大于5 mm。

综合考虑重载大模数齿轮(包括齿轮轴)的特殊性,总结出大模数齿轮渗碳淬火的质量要求主要有下列几个方面:

(1)表面硬度,要求有高的耐磨性能;

(2)足够的渗碳层深度,保证有效硬化层深度;

(3)表面渗碳层碳化物形态、数量大小和分布;

(4)渗碳层的金相组织,即马氏体级别;

(5)心部硬度和力学性能;

(6)渗碳层梯度;

(7)晶粒度。

2 17Cr2Ni2Mo大模数齿轮轴技术要求

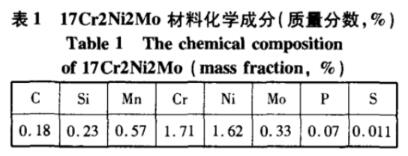

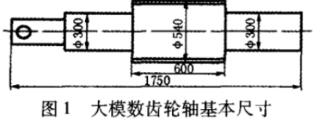

17Cr2Ni2Mo材料大模数齿轮轴的化学成分见表1 ,工件基本尺寸见图1 ,法向模数24,齿数20。17Cr2Ni2Mo材料生产工序为炼钢→锻造→锻后退火→半精加工→真空渗碳→精加工留磨量→淬火回火→磨削。渗碳淬火后技术要求齿面硬度56 ~60HRC,有效淬硬层深3.2mm ~4.0 mm,心部硬度310 ~350HBS。

3 17Cr2Ni2Mo材料大模数齿轮轴真空渗碳及真空淬火工艺

17Cr2Ni2Mo材料大模数齿轮轴使用SIMUWU真空渗碳炉进行渗碳处理,渗碳后在2.5 mx4.06 m台车热处理炉进行高温回火、淬火、回火处理。

4 17Cr2Ni2Mo材料大模数齿轮轴渗碳及淬火工艺的优化

对大模数齿轮轴真空渗碳及真空淬火工艺进行了优化。

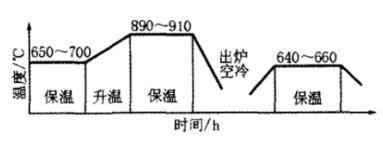

首先在真空渗碳前增加正火工序,细化晶粒组织。工艺参数见下图。

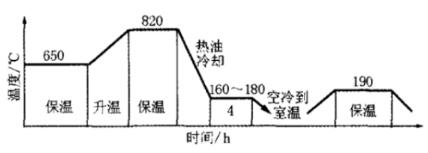

其次真空淬火时采用热油冷却,并进行充分的循环搅拌。17Cr2Ni2Mo材料的马氏体开始转变温度是在300℃左右。而渗碳层高碳马氏体转变开始温度是在120℃左右,淬火冷却到表面为120 ~ 300℃时,心部低碳部位是已进行了马氏体转变,应该让心部的马氏体充分转变,形成坚硬的马氏体之后,表面开始马氏体转变。因为表面的马氏体转变引起体积膨胀会造成表面强大的压应力,能提高齿轮轴表面硬度,也可以减少组织应力和热应力。

冷却时充分的循环搅拌使大锻件保持冷却均匀,且不致造成着火危险。

第三,冷却到180 ℃(表面温度)左右进行等温。可以将淬火件放在等温炉中做长时间保温(4 h 左右),也可以放在空气中让自身回热来维持表面温度。

经以上工艺渗碳淬火后,齿轮轴渗碳层硬度为56~57HRC。经金相检查,渗碳层组织为回火马氏体+贝氏体+残余奥氏体(30%) ,芯部组织为马氏体+贝氏体+少量游离铁素体,未发现碳化物。芯部硬度为335HBS左右。

5结语

17Cr2Ni2Mo大模数齿轮轴深层渗碳淬火要得到满意的渗碳质量,应当在渗碳前进行正火处理细化晶粒组织,渗碳冷却后再进行一次球化处理,以求碳化物呈细小颗粒状均匀分布。真空淬火时采用热油冷却,并进行充分的循环搅拌。冷却到180 ℃(表面温度)左右进行等温。

(文章来源于网络,如不允许转载,请联系我司删除。)