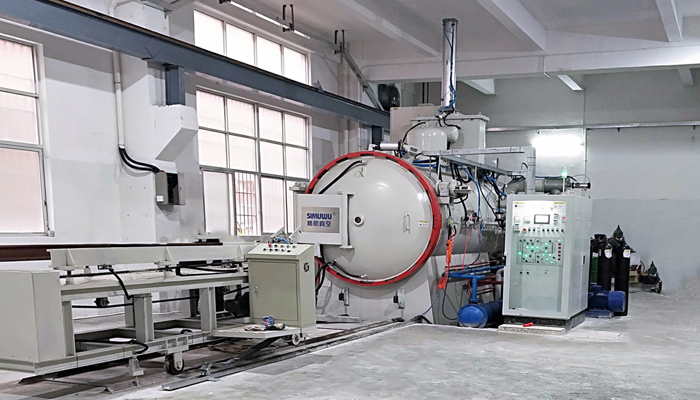

工模具用钢Cr12真空热处理工艺

Cr12钢是高碳、高铬型冷作模具钢。该钢碳含量极高(质量分数为2%-2.3%),是目前所用的冷作模具钢中碳含量最高者,铬含量也很高(质量分数为11.5%-13.0%),属于莱氏体钢。所以,该钢具有很高的淬透性,淬硬性和耐磨性,热处理畸变小。但当碳化物不均匀时,变形呈多向性且不规则。它的组织不良是主要缺点,不均匀的碳化物很难用热处理方法将其改善,除非用粉末冶金方法制造。Cr12钢冲击韧度差,导热性和高温塑性也差。

该钢在结晶过程中形成大量的共晶网状碳化物,其中碳化物含量约占20%左右(体积分数),共晶温度约为1150℃,这些碳化物很硬很脆,虽经开坯轧制、锻造,碳化物有一定程度的破碎,但碳化物沿轧制方向呈带状、网状、块状、堆集状分布,偏析程度随钢材直径增大而严重。

真空热处理工艺:

真空淬火时,加热温度越高,残留奥氏体量增多。975℃真空淬火,残留奥氏体量为29%(体积分数);1100℃真空淬火,残留奥氏体量达到60%左右。

真空回火温度在450℃以下,残留奥氏体转变量不多;450℃以上真空回火,残留奥氏体量大幅度减少;550℃真空回火时,残留奥氏体量由80%减少到20%以下。在实际生产中,常采用980℃加热,240-260℃硝盐等温处理,获得下贝氏体+马氏体+残留奥氏体+碳化物混合组织,然后再经适当的温度回火,可获得满意的力学性能。Cr12钢工具等温淬火的最大优点,就在于不降低工件强度的同时,可大幅度提高工具的韧性,工模具的寿命一般可提高30%-50%。

固溶双细化处理完全利用真空热处理方法,使碳化物细化、棱角圆整化,同时使奥氏体晶粒细化。其主要措施是高温固溶和循环细化。高温固溶可以改善碳化物的形态和粒度。循环细化的目的在于使奥氏体晶粒超细化。经固溶双细化处理,Cr12钢的冲击韧度可以成倍提高,模具的寿命翻几番,工序虽然复杂些,生产成本会上升,但总的经济效益仍十分可观。

应用:

1)用于硅钢片冲模小动载条件下要求高耐磨、形状简单的拉深和冲裁模。

2)被广泛用于制造截面大、形状复杂、经受冲击力大,要求耐磨的冷作模具,如硅钢片冲模,螺纹滚丝模、拉丝模等。

3)制造拉延模中要求耐磨的凹模,建议硬度为62-64HRC。

4)用于铝件冷挤压凸模,建议硬度为60-62HRC。

5)用于制造弯曲模中要求高耐磨、形状复杂的凸模、凹模、镶块,做凸、凹模时建议硬度为60-64HRC。

6)用于弯曲碳的质量分数为0.65%-0.80%的弹簧钢板,模具硬度为37-42HRC,使用寿命可达22万次。

7)落料模渗硼处理:原C14-28型集成电路落料模用Cr12钢制造,被冲材料为95瓷片。采用膏剂渗硼:950-970℃*4h,炉冷至500℃出炉空冷;渗硼后真空退火处理:850-870℃*3h,炉冷至500℃出炉空冷;980℃真空油淬,180℃真空回火,150℃*24h人工时效。经渗硼处理的模具较未渗者寿命提高20倍以上。

8) Cr12钢制搓丝板渗钒处理:800-820℃预热,1040-1060℃加热真空油淬;940-960℃*5h盐浴渗钒,渗钒后油冷或淬220℃硝盐,200-220℃真空回火。

Cr12作为传统的冷模钢,应用面也比较广;但是由于它的碳化物不均匀很大,导致力学性能各向异性严重,同时脆性也比较大。基于这种情况,现在也出现了许多新品种的冷模钢,以适应市场的需要。

(文章来源于网络,如不允许转载,请联系我司删除。)