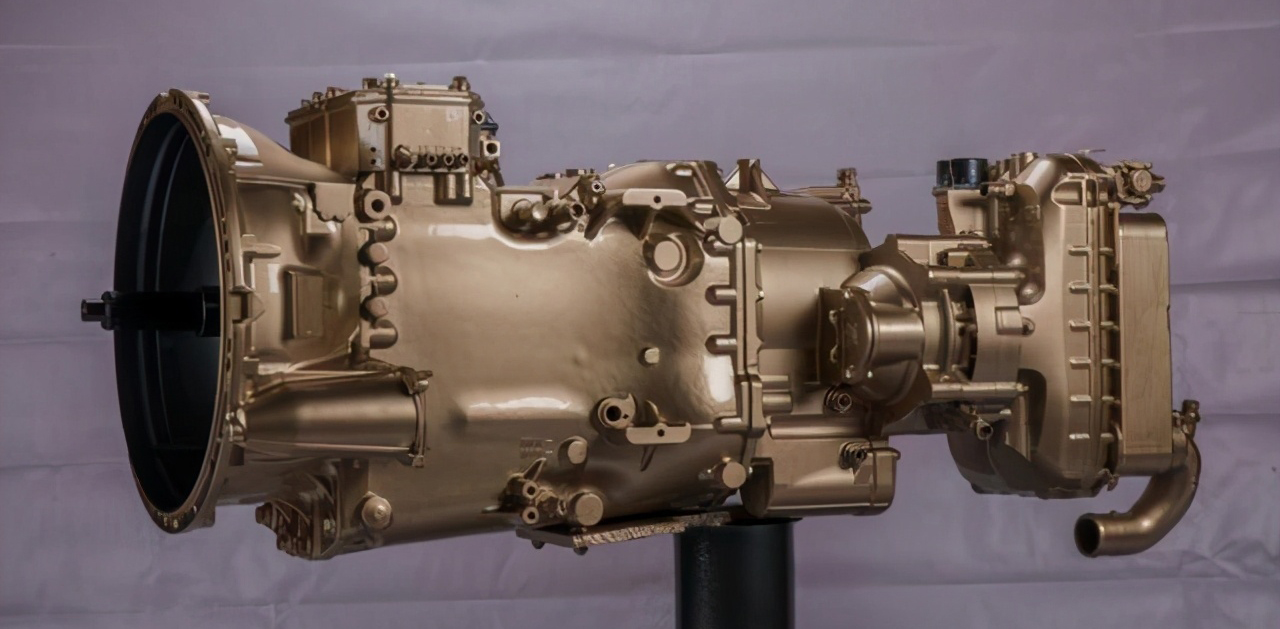

重型变速箱光孔真空渗碳齿轮

为某些商用车公司配套变速箱产品,其中大部分自制件尤其变速箱齿轮都需进行真空热处理真空渗碳淬火工序。其中一些光孔齿轮的加工工艺流程为:下料→锻造→正火→粗车→精车→滚齿→剃齿→真空渗碳淬火→喷砂清理→(强力抛丸)→精磨→清洗→装配。当热处理设备发生异常或故障停机时,待故障排除后,炉内产品常会出现硬度低、渗碳层浅以及表面氧化等不合格情况;而按常规直接补渗淬火后,齿轮的内孔因二次淬火变形会导致后续精磨工序无磨量而报废,因此针对此类情况需制定合理的返工工艺。

通常情况下,设备发生异常或故障停机后,炉内齿轮会因为较长的停炉、排气、降温、故障修复时间以及无法实现炉内气氛绝对密封,会不可避免地出现不同程度的氧化,有的零件因氧化严重而报废。

通过对多次返工后零件破坏检验(包括试样和工件)跟踪,为发生故障设备中工步未完成零件返工后表面氧化贫碳层深度数据分析。

结果表明,发生故障炉内工步未完成的零件返工后存在不同程度的氧化贫碳。氧化贫碳层的存在会导致零件尺寸损失,严重的会出现氧化剥离,使零件的尺寸超过工艺要求的下限不得不报废。

按照鱼骨图的分析原理,对末端要因进行了分析:在工艺执行与操作工操作方面,操作工会100%按照工艺要求设定时间、温度等工艺参数,并严格按照操作规程操作;周期渗碳炉实施二次淬火返工设备运行正常;同批次零件材料差异不大;零件尺寸采用效验后的内径千分尺进行测量,测量数据可靠;增加淬火次数会使零件内应力增加,从而导致零件内孔涨大。

综合分析后,影响零件内孔尺寸超差的最主要原因是返工工艺淬火次数增加,导致零件内应力增加致使零件内孔涨大,使预留的磨削余量部分或全部损失。

为了验证要因鱼骨图的结论,对前期现状调查时测量完的零件再增加一次真空淬火,然后进行内孔磨削余量测量,得到三次淬火后零件内孔尺寸磨削余量数据。从中可以知道,三次淬火后磨削余量进一步减少,平均余量只有0.05 mm ,不能满足磨削需求,而且有的零件已经无磨削余量。零件真空淬火时生成的组织主要是高碳马氏体,其微观形态属于碳溶于体心立方晶格中的过饱和固溶体。其变化规律决定了零件的变形规律是晶粒体积增大,无数个微观晶体体积增大会使零件体积整体增大,而经过多次真空淬火时内部组织多次发生奥氏体向马氏体组织转变过程,导致的结果是组织中晶粒个数增加,最终导致零件内孔的逐级涨大。根据要因鱼骨图分析及其后续结论验证,为了消除内部应力以及马氏体转变时导致的体积增大,在进行最终真空淬火工艺前增加真空退火缓冷工艺,使一次淬火马氏体进行马氏体-奥氏体-珠光体转变。通过此方法可以有效避免连续淬火导致的内应力增加,而且可以将一次淬火时熔入马氏体的碳部分析出,从而使一次淬火时减少的内孔磨量部分恢复。然后再进行二次淬火返工,提高零件返工成功率,降低废损发生。根据改进返工工艺,跟踪测量验证增加真空退火缓冷及真空渗碳+真空淬火工艺对内孔尺寸的影响。

结果如下,经过退火缓冷后零件内孔呈收缩规律,磨削余量增加了0.2~0.3 mm,基本恢复到热前加工预留的的状态。

经过改进后的真空退火和缓冷及真空渗碳+真空淬火返工后,零件内孔仍然呈涨大的规律。但由于真空退火缓冷时增加了内孔变形余量,最终平均磨削余量为0.2mm左右,能够满足磨削齿轮内孔余量的加工需求。

(1)因真空热处理设备发生异常情况或故障停机时,对不合格变速箱光孔齿轮返工,如果按照直接补渗碳淬火的工艺,齿轮的内孔因二次淬火变形会导致后续工序精磨时无磨量而报废。影响零件内孔尺寸超差的主要原因有:返工工艺真空淬火次数增加,导致零件内应力增加致使零件变形而内孔涨大;多次真空淬火时内部组织多次发生奥氏体向马氏体组织转变过程,导致组织中晶粒个数增加,晶粒体积增大,致使零件内孔逐级涨大,最终将预留的磨削余量部分或全部损失掉。

(2)利用要因鱼骨图分析及验证,为了消除内部应力以及马氏体转变时导致的体积增大,在进行最终真空淬火工艺前增加加热真空退火缓冷工艺,将一次淬火马氏体进行马氏体-奥氏体-珠光体转变,避免连续淬火导致的内应力增加;同时将一次淬火时熔入马氏体的碳部分析出,使得一次淬火时减少的内孔磨量部分恢复。

(3)改进后的返工工艺增加真空退火缓冷及真空渗碳+真空淬火,零件内孔仍然呈涨大的规律,但由于真空退火缓冷时增加了内孔变形余量,最终平均磨削余量能够满足磨削齿轮内孔余量的加工需求。

(文章来源于网络,如不允许转载,请联系我司删除。)