机油冷却器真空钎焊工艺

机油冷却器(简称:油冷器)主要用于冷却发动机润滑油稳定润滑系统、提高汽车发动机动力性和经济性,是汽车热交换系统中保障发动机安全运行及其使用寿命的重要零配件。近年来,随着汽车轻量化的发展,铝合金已经逐步取代铜和钢,成为应用最广泛的油冷器材料。铝合金板翅式油冷器一般采用多层错边锯齿形翅片,芯体和法兰板一次钎焊成形。传统油冷器法兰板通常选用3003 铝合金或其改性铝合金,但含Mg 元素的6 系Al-Mg-Si 系铝合金由于钎焊后具有一定的自然时效强化效果,焊后强度较高,已逐渐取代传统的3 系铝合金用做法兰板材料,其中6063 和6A02 是最常选用的6 系铝合金法兰板材料。

由于6 系铝合金中含有Mg 元素,为避免钎焊过程中Mg 元素与钎焊炉中的O2,CO2 等气体反应而影响表面质量,6 系铝合金板材在做油冷器法兰板时通常采用真空钎焊方法进行焊接。在应用中发现,6 系铝合金真空钎焊后表面颜色发青,也极易表面氧化而发黑。因此通常在6 系铝合金法兰板上下表面复合一层3003 铝合金以改善表面颜色。在实际应用中还发现法兰板上冲压孔周围外表面经常出现钎料堆积的现象,使表面颜色发暗且凹凸不平,此缺陷一般称为溢料。该现象较大程度影响了 油冷器与其他零部件的装配和焊件外观,降低了钎焊良品率,严重的溢料会造成溶蚀,缩短油冷器的使用寿命。对溢料现象进行分析,探讨其产生的原因,并尝试通过原材料的改进来改善溢料缺陷。

机油冷却器真空钎焊工艺改善

焊料流动的影响因素主要有合金元素、钎焊层厚度、钎焊温度、钎焊时间和材料的晶粒尺寸等。工业化生产中,在合金结构和真空钎焊工艺不易改变的情况下,通过调整生产工艺,改善材料的晶粒尺寸是一种较为经济和适用性较广的方案。焊料的流动要经过晶界,晶粒尺寸越小,晶界越多,流动的通道也就越多。因此,工艺改善的方向是要增大晶粒尺寸,从而减少晶界,降低焊料流动性。

工艺改善前和改善后3003/6063/3003 三层铝合金复合材料的生产工艺流程。与改善前相比,增加了一道次冷轧和中间退火工序,中间退火温度为380 ℃。

工艺改善前和改善后6063 铝合金层的光学显微相组织图得到晶粒均为完全再结晶晶粒,改善前的晶粒尺寸约为275 μm,改善后的晶粒尺寸约为476 μm,较改善前有明显的增大,表明增加中间退火工序起到了增大成品晶粒尺寸的作用,这可能和材料的变形储能变化有关。材料经热轧后,组织为内部存在亚晶粒、位错、应力等变形组织,变形储能较高,后续经过多道次冷轧,变形储能进一步提高。变形储能越大,再结晶驱动力越大,相应的晶粒尺寸越小。改善前,热轧后至成品退火前,材料的总变形量为50%,增加中间退火工序后,材料得到软化,亚晶粒、位错、应力等部分消除,变形储能得以释放,中间退火后至成品退火前,材料总变形量为38%,总变形量减小,变形储能较改善前减小,再结晶驱动力减小,因此,晶粒尺寸较改善前增大。

机油冷却器真空钎焊工艺改善结论

(1)油冷器法兰板真空钎焊后产生溢料,主要是因为真空钎焊过程中熔化后的焊料发生了流动,在法兰板冲压孔附近表面形成了堆积。

(2)材料冷轧过程中进行中间退火,总变形储能减小,成品退火时再结晶驱动力减小,有利于成品晶粒尺寸的增大。

(3)材料晶粒尺寸增大,真空钎焊后溢料有明显改善,主要是因为晶粒增大后,晶界的数量减少,真空钎焊过程中焊料沿晶界流动至法兰板表面的倾向减弱,焊料堆积减少。

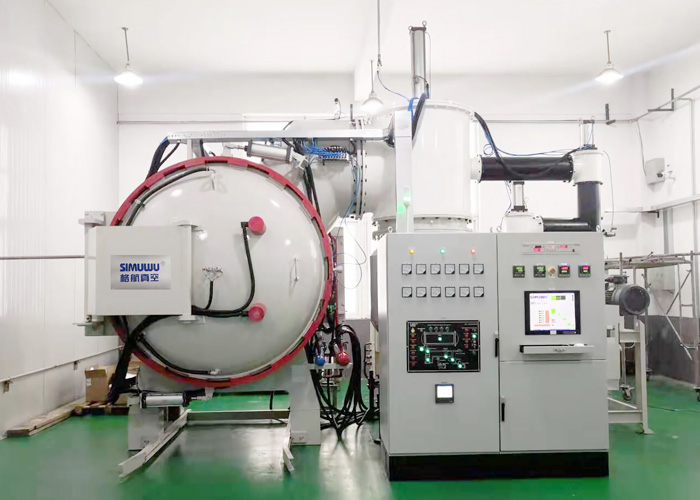

SIMUWU 高温钎焊真空炉可以适用此油冷却器进行真空钎焊,且具有以下优点:

1)设备采用外循环冷却方式,加热与冷却分开。

2)保温采用全金属屏,保证工件钎焊时所需要的高真空度。

3)加热采用多区控温的方式加热,能够保证温区内良好的温度均匀性。

(文章来源于网络,如不允许转载,请联系我司删除。)