真空压力浸渍电机绕组的应用

引言

目前电机电枢的浸漆工艺为真空沉浸,是将工件放置在真空容器中、通过抽真空将工件中水分及其它可挥发物排除后再将绕组间缝隙用绝缘漆填充并固化的过程,适用于各类绕组间缝隙较大的定、转子电枢绝缘封闭,对应槽满率高的绕组,存在浸渍不彻底的现象,电枢的浸漆封闭效果不好,无论是槽绝缘,层间绝缘、相间绝缘和绑扎线以及电源引出线的外层,都有大量的毛细孔,绝缘材料在65%相对湿度以上的空气中,就开始急剧地吸潮。这种吸潮很快降低了表面电阻系数与电阻系数。导致电枢中绕组对轴的绝缘下降影响电机绝缘性能。最终表现为漆包线绝缘层保护效果差、绝缘性能不稳定,较难满足军用电机恶劣的工作环境要求。

要解决电枢浸漆后绝缘电阻下降问题,是要使漆液更容易进入填充空隙,提高真空度可以改善浸漆效果,但真空环境对于某一温度条件下的一种浸渍漆液,当其真空度低于某- -绝对压力的数值时,亦即达到某-对应的临界”真空时,会导致该浸渍漆液中大量泡沫和液面大量雾气的产生,即发生“沫化”和“雾化”现象。“沫化”造成漆液中大量空穴,会阻碍浸渗。“雾化”致使溶剂或稀释剂大量逸出,会影响固化。所以要提高发电机电枢的浸漆质量,只有改变浸漆工艺方法。

VPI真空压力浸漆与真空浸漆过程不同,在绕组间缝隙填充绝缘漆的过程中,容器中施加压力,可使绝缘漆迅速渗透并充满绝缘结构内层,具有绝缘性能好、降低发电机温升、增加机械强度并提高电枢的防潮能力、延长产品的使用寿命。

为了使精密电机真空压力浸漆效果最优化,必须对过程的参数设备进行进–步的优化,试验验证效果,以提高浸渍质量,使得电机能满足高温高湿的工作环境要求。

1.电机电枢浸漆 的作用

1.1 真空压力浸漆原理

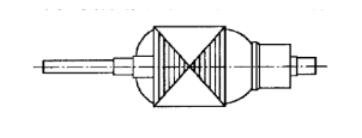

将工件预烘除潮后冷却,置于真空环境中,排除线圈内部的空气和挥发物,依靠真空中漆液的重力和线圈毛细管作用以及利用干燥的压缩空气或惰性气体,对解除真空后的浸渍漆液施加一定的压力作用,使漆液迅速渗透并填充绝缘结E=:E t构内部。从而使 绕线与铁芯形成一个整体。电枢的外观如图1所示。

1.2 真空压力浸漆的目的

VPI真空压力浸漆与真空浸漆过程不同,在绕组间缝隙填充绝缘漆的过程中,容器中施加压力,可使绝缘漆迅速渗透并充满绝缘结构内层,具有绝缘性能好、降低发电机温升、增加机械强度并提高电枢的防潮能力、延长产品的使用寿命。VPI工艺流程:0→预烘除湿- +人罐- +真空排气- +真空浸漆- +压力浸渍~ +压力排漆-→卸压滴漆-→出罐-→固化干燥→口。因此,为了提高发电机电枢浸漆后的绝缘性能,需要将现在的真空沉浸更改为真空压力浸漆。其主要目的如下:

消除线圈中的空隙和气泡,达到电枢的一-体性,避免了内部的微振动,从而降低了摩擦对电枢绝缘结构的损伤。空隙和气泡的消除,可有效降低局部放电,避免长期运行后的击穿故障。绝缘漆的充分填充,有利于绝缘的可靠性和热量的导出,保证电枢的低温升和绝缘可靠性。

1.3 真空压力浸漆后电枢的质量检验

真空压力浸漆完成后需要对如下内容进行检验:外观质量(绝缘漆固化状态、表面有无气泡、有无孔洞)、热态绝缘电阻、冷态绝缘电阻、耐压等

1)浸漆时及浸漆后的外观要求。浸漆固化后的外观进行检查,漆膜应平整光滑,无漆瘤、结块等现象。

2)浸漆后电枢的热态、冷态绝缘电阻、耐压的.检查。

对目测浸漆固化后正常的电枢,测热态绝缘电阻不小于100 MQ;冷态绝缘电阻不小于500 Mn。3)浸漆电枢湿热试验检查。

浸漆后检测热态、冷态绝缘电阻合格的试验件进行交变湿热试验,测试验中及试验结束后的热态、冷态绝缘电阻。

编辑:Frank Lee

版权:SIMUWU 真空炉

(文章来源于网络,如不允许转载,请联系我司删除。)