H13热锻模具的真空热处理

HI3钢为美国钢号对应于日本钢牌号SKD61, 与我国的4CrSMoSiV1化学成分基本相同,属铬系热锻模具钢,具有高的强韧性、热疲劳性和抗热龟裂性,还有良好的抗氧化性和热稳定性。同时,由于含Cr较高,因而有良好的淬透性,且加入了1.2%~1.5%的Mo,淬透性更高,故尺寸较大的模具淬火时也可以达到表面和心部较统一的硬度。硅和矾的加入又大大提高了其抗热疲劳性能、抗高温氧化性能和二次硬化效果,增加了热稳.定性。本文对其进行真空淬火+回火和表面离子渗氮热处理,为实际生产提供参考。

H13钢热锻模具形状如图所示,截面厚度120mm。工作温度为300 “C左右,最高瞬时温度达500C,需要良好的高温强度和耐磨性,特别是现代化快速自动锻造生产线(其连续自动生产时,各工位模具间隔使用,每4s锻造成型一次,间隙时间进行短暂喷雾冷却和润滑)的应用,对模具耐蚀性热疲劳强度、耐急冷急热以及冲击韧度等性能提出了更高的要求。根据模具多以热疲劳发生龟裂损伤和热磨损的失效形式及H13钢韧性较好的特点考虑四,且因为模具结构简单,所以规定最终热处理硬度为. 48~ 50HRC,以保证高温下良好的综合性能。

H13钢模具型号

1. H13 钢的热处理

1.1真空加热和淬火回火

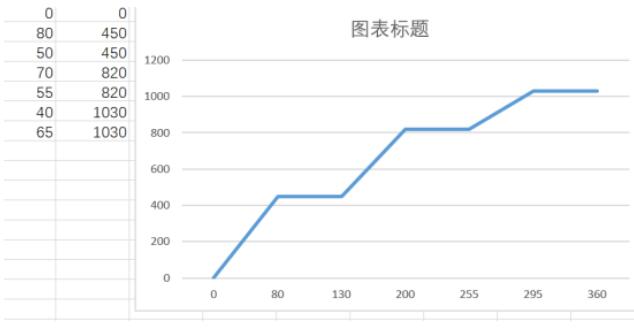

H13钢的热处理工艺曲线见图2

通过H13热锻模具钢在SIMUWU型号 VOGQ-8812-2真空油淬炉中处理中进行如下实验,模具装炉前首先清洗模具表面油污,干燥后入炉。淬火过程要求入油冷却40min。H13 钢淬火后得到的马氏体组织为板条M+少量片状M+少量残余A,此组织脆性较大,且淬火后模具存在较大的组.织应力和热应力。为了防止淬火后开裂的发生,应及时回火,不能让模具冷到环境温度。理论上回火加热的保温时间按工件厚度2.4 min/mm,或心部到温后保温2h”。回火后一般硬度控制在3个HRC范围内。回火过程中先抽真空后再充高纯氮气至正压,并有循环风扇辅助均热,二次回火温度(580+10)C ,在实际生产中可根据第一次回火后 模具的实际硬度加以调整,第三次回火,温度取下限。

1.2真空淬火油和冷却速度的影响

模具淬火过程中油温较低时,油的粘度较大,冷却能力较弱,且淬火后的模具硬度不均,表面不光亮,所以要将油温加热到50~70″C。模具入油前搅拌,搅拌可加速破坏蒸汽膜和加强对流传热效果。且模具入油后要充氮气,主要防止淬火油在负压下沸腾而溢出。同时淬火油的纯净度(如酸值、残碳、水分、离子量)可能使工件着色。特别是水的含量达到0.03%时就足以使工件表面变暗,达到0.3%时,冷却特性低温区的冷速变大,因而亦使形状复杂的模具开裂。淬火后模具切片检验其截面硬度偏差在1 HRC范围内,可视为完全淬透,均匀性非常好。

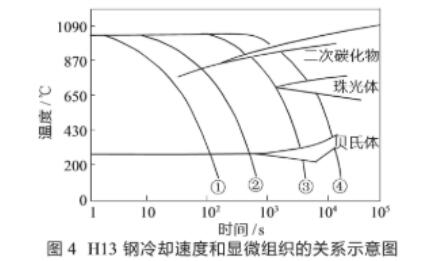

由图4″9可知,冷却速度对淬火后的组织有很大影响。曲线①快速冷却得到马氏体;曲线②得到马氏体+细颗粒碳化物;曲线③得到马氏体+贝氏体+细颗粒碳化物,适用于大、中型模具;曲线④有珠光体出现,尽管其回火硬度或许能调整合格,但韧性差,热疲劳裂纹抗力低。

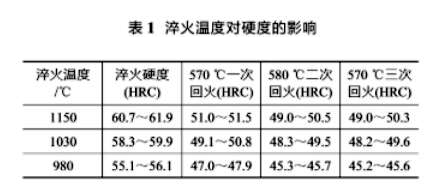

1.3淬火温度的影响

淬火温度对硬度的影响见表1。可看出,加热温度越高淬火硬度越高,相应的回火硬度也高。形状简单的小件,可以选用较高的淬火温度,得到较高的硬度和耐磨性;而形状复杂的大件可以选择相应较低的温度淬火,或选择较高的回火温度,得到较好的韧性。

结论

(1) H13热锻模具钢经1030C真空淬火+580 C 回火后,硬度为48~50HRC,组织为回火马氏体+极少量残余奥氏体+少量细小均匀的球状碳化物,具有较高的硬度和热疲劳性能,可以有效满足自动生产线快速锻造对模具的要求。

(2) H13热锻模具钢通过表面离子渗氮可有效增强表面抗氧化性、热疲劳性和表面硬度等,显著提高其综合性能,延长了模具的使用寿命。

编辑:Frank Lee

版权:SIMUWU 真空炉

(文章来源于网络,如不允许转载,请联系我司删除。)